为提高汽油机部分负荷的燃油经济性,目前已有停缸、可变气门定时/升程和稀释燃烧技术。其中,稀释燃烧通过在缸内引入废气或过量空气,减少泵气和传热损失,节油潜力显著。但随稀释程度增加,燃烧循环变动加剧、发动机稳定性下降,这从根本上制约了稀释燃烧技术应用的潜力。从缸内流动的本质特征而言,滚流旋转与气缸轴线垂直,其在上止点被活塞压碎的过程具有天然的高不稳定性;与此相比,涡流旋转则与气缸同轴,由于其没有破碎的过程,因而循环变动更低、具有更高的流场稳定性。基于此,有学者在滚流中尝试引入涡流,形成涡流-滚流结合进气(简称涡流-滚流),并初步研究了其在当量比、无稀释条件下对汽油机燃烧的影响。目前研究表明,相比纯滚流,涡流-滚流可更好地抑制循环变动,但试验均局限在无稀释当量比条件下进行,故笔者拟利用涡流-滚流进气抑制循环变动的优势,拓宽汽油机在稀释氛围中的稀燃极限,进一步挖掘稀释燃烧的节能潜力,并研究了不同进气形式对排放的影响,相关研究结果对新型汽油机燃烧系统组织具有一定理论指导意义。

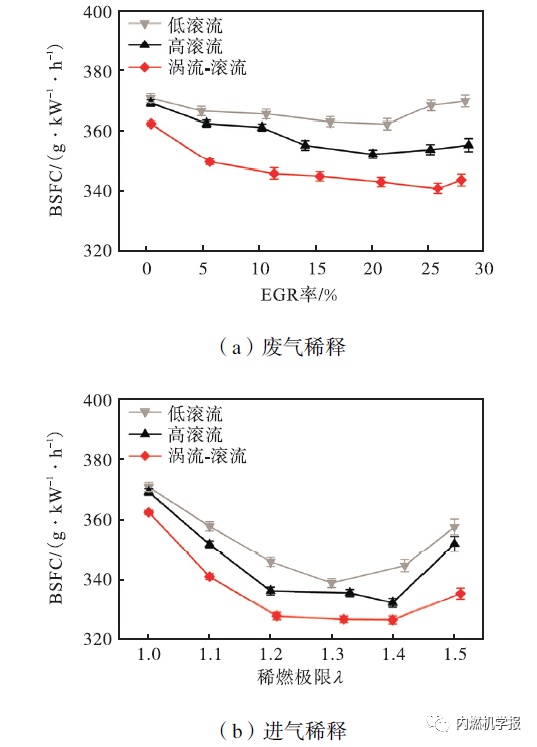

该发动机为一台直喷4 气门汽油机,原机通过采用切向进气道设计,能够在缸内产生较强的滚流运动。为进一步提高缸内滚流强度,在进气歧管中加装了滚流翻板如图1a 所示。当滚流翻板位于位置A时,此时缸内为原机的滚流强度;当滚流翻板位于位置B 时,更大比例的气流会因滚流翻板与固定隔板的限制通过进气阀上部进入气缸(图1a 中蓝色箭头所示),提高缸内滚流强度。笔者称滚流翻板位于位置A时为低滚流工况,位于位置B时为高滚工况。

研究中,涡流通过关闭一个进气门引入如图1b所示。此时,进气道具有不对称性,气流的横向分量在进入气缸时不会互相抵消,缸内会产生涡流运动,配合原机的切向气道及滚流翻板,可在缸内产生同时有滚流、涡流分量的涡流-滚流进气工况。

试验台架的整体系统示意如图2 所示。进气稀释氛围通过增加节气门开度产生,其稀释程度由空燃比仪测量。废气稀释氛围通过外部废气稀释系统产生,且在进行废气稀释工况相关试验时保持稀燃极限λ 为1。该系统将排气管中部分废气经冷却后通入进气管,并通过排放分析仪MEXA-7100DEGR 对EGR 率进行测量。

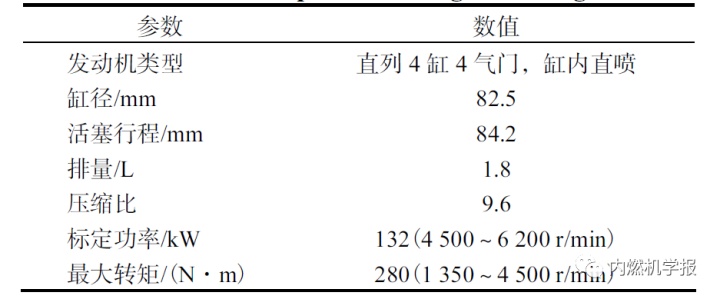

图3 为两种稀释燃烧中不同进气形式下燃烧持续期的对比。与原机低滚流工况相比,在两种稀释氛围中提高滚流强度后,总燃烧期(CA 0~10 与CA 10~90 之和)有所缩短;引入涡流-滚流进气后总燃烧期可进一步缩短。以λ 为1.2 的进气稀释工况为例,相比原机低滚流工况,高滚流、涡流-滚流工况的总燃烧期分别缩短了26%与37%。对汽油机中的这种预混燃烧而言,缸内的湍流强度是燃烧速度的决定性因素,更高的湍流强度必然带来更快的燃烧速度。在缸内引入高滚流、涡流-滚流均会提高缸内气流的流动速度,进而带来更高的湍流强度,且涡流-滚流工况的湍流强度更高,故使得高滚流、涡流-滚流工况的燃烧速度依次提高,燃烧持续期依次缩短。此外,由于研究中相关试验始终将点火时刻控制于MBT,故点火提前角随着燃烧速度升高而逐渐减小。

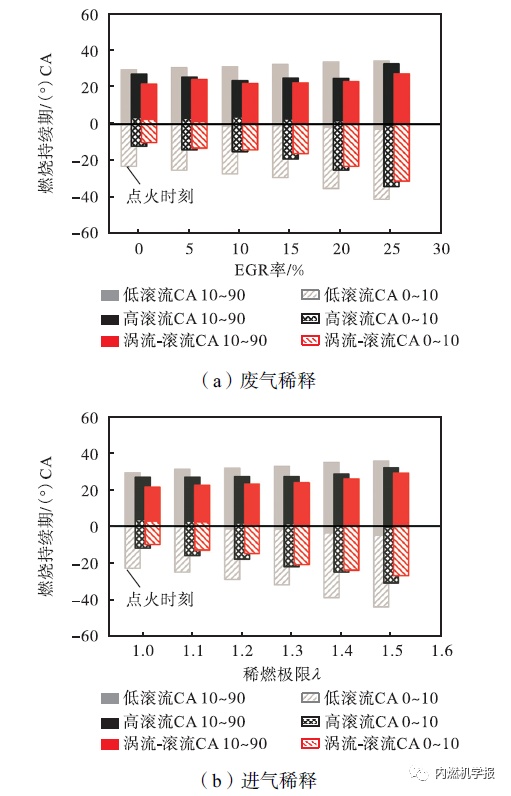

平均指示压力的循环变动系数COVIMEP用于衡量发动机工作的稳定性,一般认为其值为5%时达到稳定工作极限,此时与之对应的EGR 率或λ 则为当下所用工况的许用稀燃极限。图4 为两种稀释氛围中不同进气形式下COVIMEP 的对比。与原机弱滚流工况相比,在两种稀释氛围中提高滚流强度后,稀燃极限有所拓宽,而引入涡流-滚流进气后稀燃极限可进一步拓宽。这是由于高滚流进气可在一定程度上改善流场的循环变动,而涡流-滚流进气对流场循环变动的改善作用更显著,最终使其稀燃极限比高滚流工况更宽。在进气稀释氛围中,原机低滚流工况的稀燃极限λ 为1.37,与之相比,高滚流进气可将其拓宽至1.44,涡流-滚流进气可将其进一步拓宽至1.51。在废气稀释氛围中,原机低滚流工况的稀燃极限EGR 率为23%,高滚流进气可将其拓宽至27%的EGR 率。在涡流-滚流工况下,即使是废气稀释系统最大EGR 率(即所使用的废气稀释系统的EGR 阀开度最大时所能产生的EGR率,为28% ),发动机仍未达到稀燃极限。

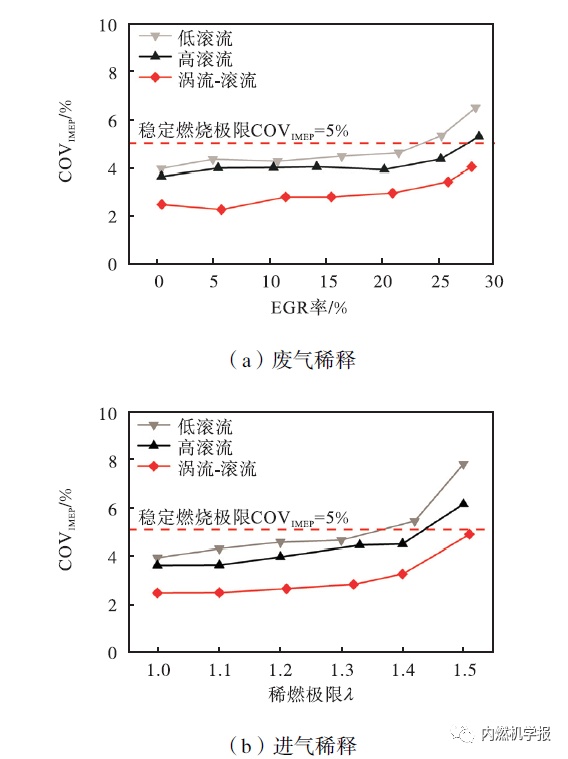

图5 为两种稀释氛围中不同进气形式下有效燃油消耗率(BSFC)的对比。在两种稀释氛围中,高滚流工况的BSFC 有所改善,而涡流-滚流工况的BSFC可以进一步改善。与原机低滚流无稀释工况相比,在进气稀释中,高滚流、涡流-滚流进气最多可使BSFC分别降低10%与12%;在废气稀释中,高滚流、涡流-滚流进气最多可使BSFC 分别降低5%与8%。这是因为一方面低滚流、高滚流和涡流-滚流工况的燃烧速度依次升高,而燃烧速度越高,燃烧等容度就越高,进而可获得更低的BSFC;另一方面,低滚流、滚流和涡流-滚流工况的燃烧循环变动依次降低,而燃烧循环变动越低,经济性则越好,BSFC 越低。

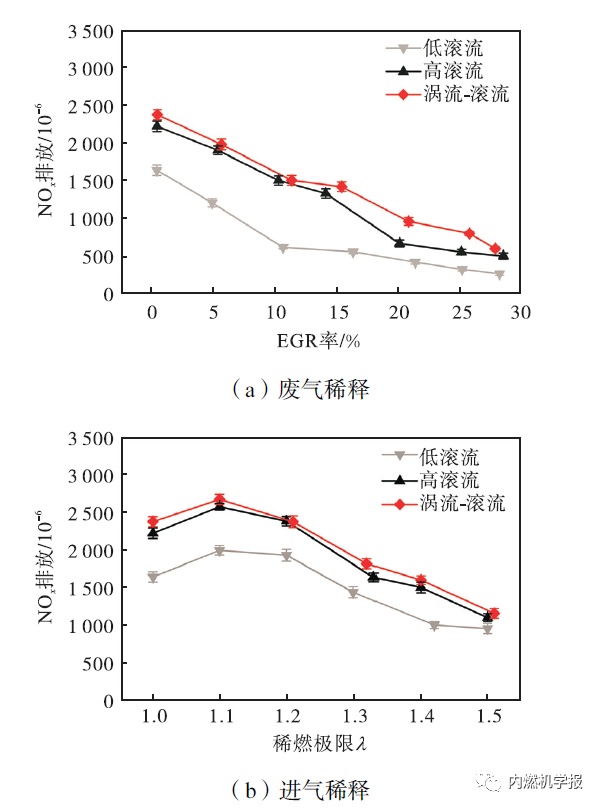

图6 为不同进气形式在两种不同稀释氛围中对NOx 排放的影响。低滚流、高滚流及涡流-滚流工况的NOx排放依次升高,以无稀释工况为例,高滚流、涡流-滚流工况的NOx 排放比低滚流原机分别提高了35%与44%。这是因为高滚流、涡流-滚流工况的放热更加集中,使得缸内温度更高,最终导致热力型NOx 的生成增加。但通过引入废气或进气稀释,使得缸内温度降低,不仅可抵消因引入高滚流、涡流-滚流所导致NOx排放的恶化,更可使高滚流、涡流-滚流工况在稀释氛围下的NOx 排放比原机无稀释低滚流工况分别最多降低为69%与63%。

除此外,作者还探究了废气稀燃和进气稀燃两种不同进气形式下HC 和CO排放的对比,其详细结果见参考文献[1]。

(1) 与原机低滚流进气相比,高滚流进气可加速燃烧,缩短总燃烧期长度,而涡流-滚流进气可使其进一步缩短;随稀释程度提高,总燃烧期随之延长,最佳点火提前角变大。

(2) 引入高滚流进气可在一定程度上改善流场循环变动,拓宽稀燃极限;而引入涡流-滚流进气,流场的循环变动可被进一步降低,稀燃极限也可被进一步拓宽。

(3) 与原机无稀释低滚流工况相比,高滚流工况因为稀燃极限更宽,所以BSFC 有所改善;涡流-滚流进气拓宽稀燃极限效果更加显著,故可获得比高滚流工况更低的BSFC。

(4) 发动机在原机低滚流、高滚流和涡流-滚流工况下的NOx 排放依次升高,但随稀释程度提高NOx排放可被大幅降低。

(5) 与低滚流原机相比,高滚流可降低CO 排放,涡流-滚流会使CO 排放升高;但随λ 升高,CO排放可被大幅降低。

(6) 在中、低稀释工况时,高滚流、涡流-滚流工况的HC 排放与原机无稀释低滚流工况相比略有升高;在较高稀释工况时,低滚流、高滚流及涡流-滚流工况在相同λ 或EGR 率下的HC 排放依次降低;但与原机无稀释低滚流工况相比,高稀释工况下高滚流、涡流-滚流工况的HC 排放仍有一定升高。

[1]李浩冉,孙 凯,李 磊,等.涡流-滚流拓宽汽油机稀燃极限的试验[J].内燃机学报,2021,(05):402-408.

《内燃机学报》是由中国内燃机学会主办的国家级高级学术刊物,是国务院学位委员会与研究生教育中文重要期刊,是中国科技论文统计用刊,被工程索引(EI)等多个国内外数据库收录,多年来一直位居我国“中文核心期刊要目”能源与动力工程类前列。

广告

广告

广告

广告