车载充电机(OBC)是固定安装在电动汽车上用于控制和调整蓄电池充电的电能转换装置,由于大功率充放产生巨大的发热量。为降低对内部元器件寿命和性能的影响,要求高热量的电子器件/芯片/MOSFET等必须与五金铸模的壳体内壁接触,以有效实现热传递。

国内企业早期采用壳体内部灌满导热胶的方案来实现热传递,该方式除了能快速导热外还起到各带电元器件间的绝缘防护作用。但由于导热胶的热胀冷缩,对内部元器件引脚的拉扯应力长期存在,从而破坏其引脚使功能失效。某车型的车载充电机曾出现过该失效模式,我们通过台架试验,对比出问题原因和措施效果,使问题得到改进。

某车型车载充电机不能充电,装车复测3次,均出现自动中断充电,充电时间10min-30min不等。分别监控充电机、BMS的报文,充电机报文显示充电电流约为25A(与实际充电电流相符),但BMS报文显示约为65A。当在充电机输出线束上加上磁环时,BMS报文充电电流回归正常,充电机恢复充电功能,取消磁环后,故障复现。

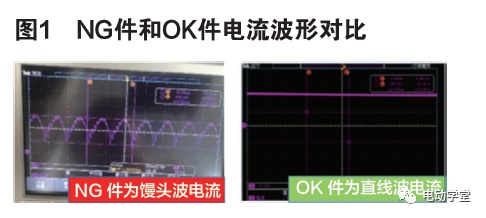

检测充电机输出电流,发现电流曲线呈馒头波,正常应是直线波(图1),测量滤波电路电容容值,总容值为20.285nF(正常约为125uF),表明滤波电路已不起作用。拆开电路板,7颗并联的滤波电容针脚与本体已脱离,电容与正负极铜条形成断路。判断可能充电机内部导热胶在温度上升后对滤波薄膜电容引脚产生应力,拉脱其引脚,充电机滤波电路损坏产生EMI干扰,BMS采集精度失真,采集到超高充电电流,超过BMS安全阈值,向充电机发出“停止充电”指令。

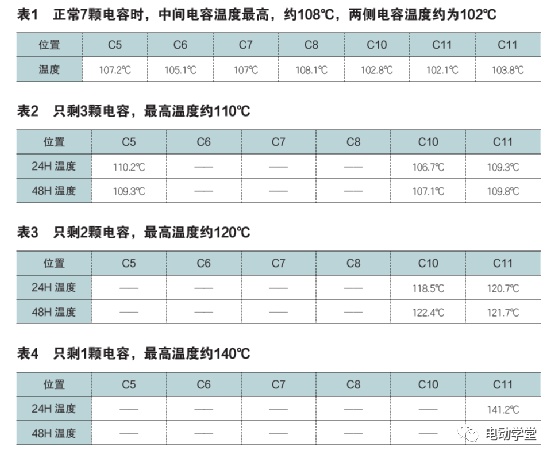

为验证以上推断,做冷热冲击试验:滤波电路侧板灌胶7PCS,未灌胶4PCS,经过10个冷热循坏后,未灌胶样件电容针脚无异常,灌胶样件出现电容针脚脱离4PCS,故障再现。将灌胶样件的滤波电容减少到3颗、2颗、1颗分别做台架试验,发现随着电容的减少,温度呈上升趋势。只剩1颗时,温度约为140℃,正常7颗电容时,温度最高点约为108℃。而该电容规定的工作温度为-55℃——125℃,长期过载高温、以及引脚虚接打火会引起元器件烧蚀。

车载充电机EMI干扰增大的原因:充电过程中内部温度升高,导热胶热胀冷缩拉脱一部分滤波电容的针脚。当被拉脱的电容数量越来越多时,余下电容的温度随之剧增,直至高温引起电容烧蚀,导致滤波电路失效降低滤波效果,从而使车载充电机的EMI干扰增大。

根据以上失效原理,判定如下两个措施可以解决该问题:(1)通过增加外壳保护电容引脚;(2)优化散热条件:增大壳体厚度。

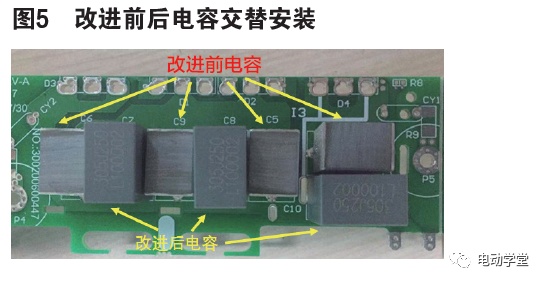

对电容增加外壳封装,保护电容引脚焊接面,防止电容在外力条件下引脚受损,见图4。

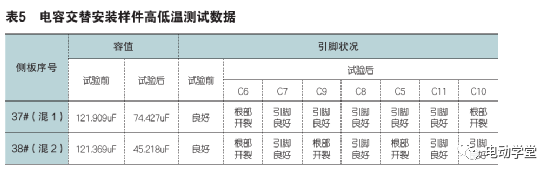

有封装外壳与无封装外壳电容交替安装,见图5,将试验样件高温存储135℃,时间4H,低温存储-40℃,时间1H,交替循环。观测电容引脚状态和测试电容容值。经过24次高低温循环后,发现部分无外壳封装的电容引脚开裂,测试总电容容值偏小,见表5。

更改前拔模角度1.2°,最薄处1.82mm,最厚处2.30mm。两边对称减小拔模角度到0.8°,两侧增料偏移1mm,最厚厚度增至约3.8mm,增强纵向导热能力,以降低侧板的热量。

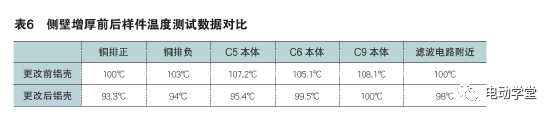

将改进前和改进后的两台样件,加上额定负载,当内部检测温度达到90度后,对比相同器件的温度,通过温度对比温度,可见增厚铝壳可降低温度约10℃左右,见表6。

经分析验证发现导热胶在充电机工作过程发生热胀冷缩,对元器件产生应力,长期加持会使元器件引脚疲劳损伤,功能失效。在设计零部件过程中,应考虑零部件内部的最高温度对导热胶的影响、以及避免使用引脚裸露的元器件。优化后的充电机在整车上做耐久试验,未发生失效,满足要求。

广告

广告

广告

广告