电动涡旋压缩机传动系统仿真优化与振动试验

引言

电动压缩机是新能源汽车空调系统的核心,被广泛应用在新能源汽车上。其由电机驱动,2个啮合的涡旋盘在转动过程中完成工质的压缩。在其工作过程中,传动系统会受到动涡盘回转运动产生的离心惯性力和气体力的影响而产生振动,核心部件的振动又会通过接触传递,引发压缩机的整机振动。近几年随着新能源汽车的快速发展,对电动压缩机性能提出了更高的要求,电动压缩机动平衡研究也逐渐成为热点,研究传动系统的动平衡对减小压缩机振动和提高性能有着重大的意义。

彭斌等采用分步平衡的方式进行了涡旋压缩机的动平衡实验,实现了涡旋压缩机工作时的高频低振。顾文等在不同转速下对电动涡旋压缩机曲轴系统受到的不平衡力进行分析,利用ADAMS 软件实现了偏心轮质量的优化设计,仿真获得了定转速条件下偏心轮质量大小与平衡铁质量大小对曲轴系统的影响规律。邱海飞建立涡旋压缩机传动系统的等效力学模型,应用APDL 进行了涡旋压缩机曲轴组件的参数化设计,使平衡铁质心位置更为合理,主轴自振频率提高9.49 Hz,对轴系的动平衡起到了一定程度的优化。张晓军等针对涡旋压缩机传动过程中周期性的受迫振动问题,建立动平衡模型,仿真得到了对目标函数影响较大的参数,进行了优化设计,提高运行的稳定性,明显降低了振动和噪声。综合以上可知,国内对压缩机传动系统的动平衡与振动问题研究还是比较少。

本文为了实现传动系统动平衡,降低振动,通过动平衡理论对传动系统进行了力学分析,基于ADAMS软件进行了动力学仿真,优化偏心轮的结构参数,再基于振动试验对比了优化前后的振动值,验证了该优化的可行性,降低了压缩机的振动。

1 传动系统的结构和动平衡理论分析

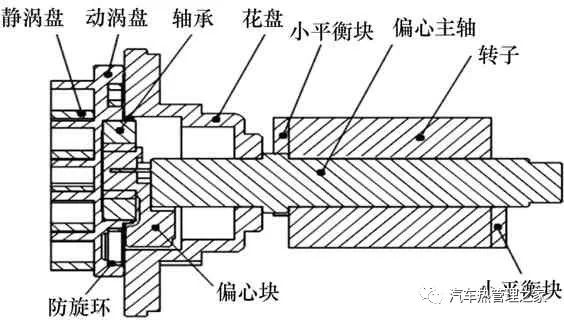

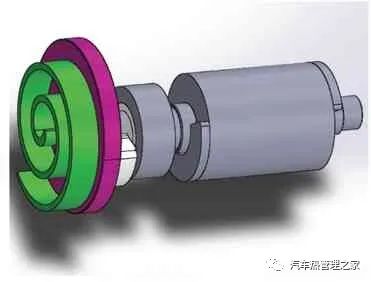

如图1 所示,电动压缩机的传动系统部分主要由轴承、花盘、偏心主轴、转子、偏心轮、平衡块、防旋环、动涡盘和防旋销等组成。偏心机构有动涡盘、大小平衡块以及偏心轮这3部分,其中动涡盘通过轴承与偏心轮相连接,偏心轮又套在偏心主轴上,主轴转动带动动涡盘在防旋环的限制下绕静涡盘的固定点做圆周运动;偏心轮和平衡块是电动涡旋压缩机轴系配重的两部分,2块平衡块用铆钉铆在转子的上下两侧,且错开180°安装,偏心轮是直接装在动轴承和偏心主轴之间的;对于电动涡旋压缩机传动系统来说,其周期性的激励来源主要是传动系统结构质心偏离主轴而造成的离心力,而这种惯性离心力是引起电动涡旋压缩机振动的主要原因,因此合理地设计这两部分质心位置和质量将有效地提高压缩机的性能和稳定性。

图1 电动压缩机传动系统结构

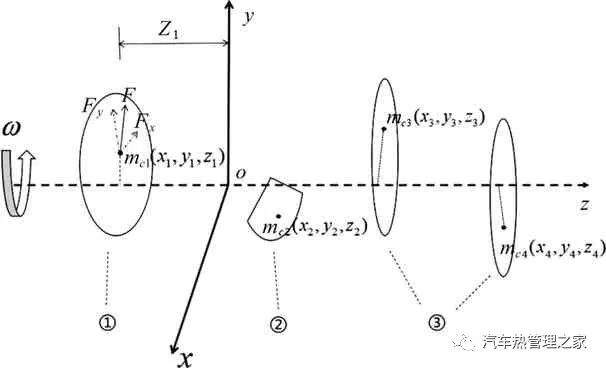

旋转部件的力不平衡主要是由3 部分组成的,即动涡旋盘在旋转过程中产生的惯性力和惯性力矩、偏心轮旋转产生的惯性力和惯性力矩、平衡块在旋转过程中产生的惯性力和惯性力矩,力矩的不平衡会导致压缩机出现倾覆效果,从而引发整机的振动。图2所示为这3个旋转部件的结构简图,其中原点坐标轴建立在轴承处,①、②、③分别为动涡盘、偏心轮和平衡块,由于动涡盘的结构比较复杂,对其进行了一定程度的模型简化,平衡块分为2块,根据理论力学中力与力矩方程,那么旋转部件在质心处产生的惯性离心力可分解到x和y方向上。

图2 压缩机传动系统旋转部件结构简图

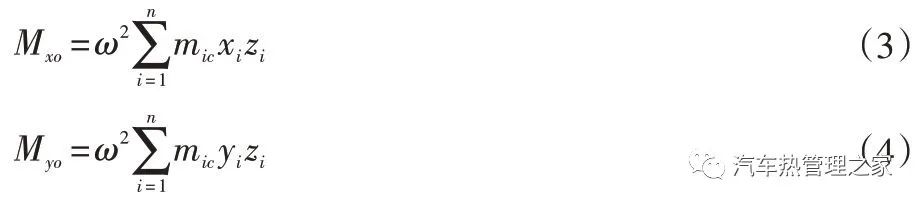

旋转部件上产生的惯性力分解在x和y轴上为:

旋转部件分解在x和y轴上惯性力对轴承原点之矩为:

式中:w为旋转的角速度;n为旋转部件数;mic 为第i个旋转部件集中在质心c处质量;(xi,yi,zi)为旋转部件的质心坐标。

由以上公式,3部分旋转部件产生的惯性力对轴承O的总合力矩为0即可实现传动系统的动平衡,因此在已知动盘的实际质量和质心坐标下,就能求出一个合理的偏心轮和平衡块配重分配方案,但是这种方法存在很大的缺陷,因为还有一些因素没有考虑进去,而且忽略了二阶惯性往复惯性力的影,这就造成理论计算出来的结果往往并非最优。

2 传动系统的平衡仿真与优化

根据压缩机传动系统的平衡理论,采用多体动力学软件ADAMS(Automa Dynamic Analysis of Mechanical Systems) 进行运动仿真分析,并在仿真的基础上做参数化优化设计。AD⁃AMS 是最知名的动力学仿真软件,可以快速、方便地完成设计参数的寻优工作,并拥有强大的后处理能力和良好的交互性。

2.1 建立动力学模型

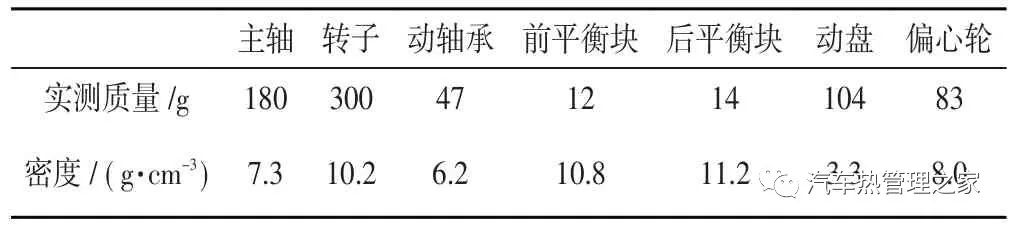

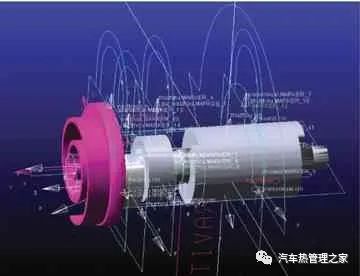

由于压缩机的实际模型比较复杂,而且也不需要对不相关部件进行建模,利用SolidWorks 软件只建立传动系统部件的三维模型并完成装配,如图3所示,再进行干涉检查,之后生成.X_T 文件导入到ADAMS 中建立动力学模型,如图4 所示,根据传动系统部件之间运动关系完成相关的约束;重新定义零件的实际质量,由于实际的材料可能和软件中定义的材料所计算出来的质量有所差别,就直接利用现有压缩机的实际质量来设置。已知传动系统的实测质量和等效密度如表1所示。

表1 压缩机核心部件的质量以及等效密度

图3 压缩机传动系统的三维模型

图4 ADAMS动力学模型

2.2 目标函数的确定

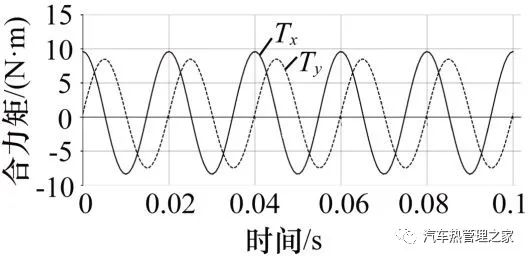

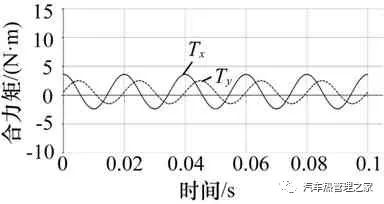

目标函数即是测量系统中的某个要检测的量,由于要对传动系统的合力矩进行合理的监测,每一时刻旋转偏心惯性离心力对轴承之矩,在ADAMS中对固定轴承处建立2个测量变量Tx (测量旋转部件对轴承x方向的惯性合力矩)和Ty (测量旋转部件对轴承y 方向的惯性合力矩),设定的目标函数即是min(Tx)和min(Ty),也就是使2 个测量函数的值达到最小值。

2.3 仿真分析

该RSE28A 电动压缩机的转速范围为3 000~6 000 r/min,常用考核转速为3 000 r/min、4 000 r/mim和6 000 r/min,而该压缩机适配在新能源汽车上的工作转速一般为3 000 r/min,为了更好地适配新能源汽车,只选用3 000 r/min 这一个转速进行仿真分析,在仿真过程中,主要考虑的是传动系统的惯性力的作用,所以在建模过程中没有考虑摩擦、负载等因素。设置压缩机转子的转速为3 000 r/min,重力加速度为9.8 m s2,进行0.1 s(4 个周期)的仿真分析,得到2 个测量变量变化仿真结果如图5所示。由图可知,传动系统固定轴承处产生总的合力矩在x和y轴波动较大,最高点和最低点的差值较大,根据压缩机的平衡公式及理论,说明其传动系统中还存在很大的不平衡力矩,要进一步减小上下幅值波动范围大的情况,就需要对电动压缩机传动系统偏心旋转部件进行优化设计。

图5 x和y方向上的总合力矩

2.4 动平衡模型优化

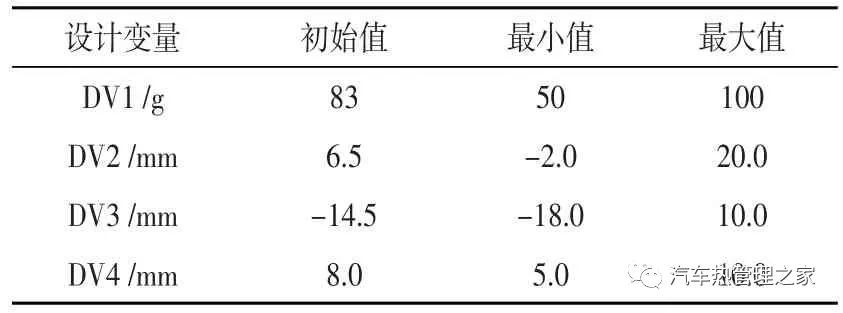

考虑到影响动平衡的参数比较多,而且压缩机传动系统其他零部件尺寸和质量改变较难,忽略气体力和其他的因素,考虑将偏心轮作为分析对象,保持所有的设置条件和前面一致,偏心轮位置状态及空间力的分析图如图6 所示,在ADAMS 软件中选取偏心轮的质量和质心位置参数作为优化变量:DV1——偏心轮的质量,DV2——偏心轮的质心x坐标位置,DV3——偏心轮的质心y坐标位置,DV4——偏心轮的质心z坐标位置;偏心轮质量的初始值为83 g ,质心初始位置为:x=6.5 mm,y =-14.5 mm,z=8.0 mm。设置偏心轮质量和质心的变化范围如表2所示,由于偏心轮的形状极为不规则,根据偏心轮的尺寸来设置质心的变化区间,使偏心轮的参数在该区间内取值。

图6 偏心轮的空间位置和受力

表2 优化变量的初始值及变化区间

图7 优化后x和y方向上的合力矩

由于压缩机的传动系统为刚性系统,因此采用基于Newton-Raphson(牛顿-拉夫逊)迭代算法的变系数BDF 刚性积分程序,其特点是变阶、变步长,计算过程不容易出错。在ADAMS中的Design evalutionTools中的优化器设置最大迭代次数50次,最终经过14次迭代,最终合力矩前后两者的差值最小,再进行迭代时就会呈现上升的趋势,在进行第14 次迭代优化的时候,能使目标函数值到达最小,使目标函数达到最优时设计变量的值为:DV1=92.4 g,DV2=7.68 mm,DV3=-11.67 mm,DV4=8.56 mm;直接在ADAMS 中设置优化后的参数变量值,再进行0.1 s 的仿真,仿真结果如图7所示。

通过优化后的参数对传动系统再次进行仿真后可知,合力矩的上下波动的幅值差值比优化前的上下波动幅值差值减小4.5 N·m,但是并不能达到更小的范围,这可能还需要再次配合调整转子上的平衡块做相应的参数化设计,以求达到最优;因此后续还要具体改变传动系统的一些结构,再结合平衡块做相应的调整;通过对偏心轮结构参数的优化,减小了合力矩大小以及波动的幅值。

3 样机振动试验

传动系统的不平衡量与振动有着直接的关系,根据De⁃mel阐述压缩机的不衡量与振动呈正相关的关系,理论上减小惯性合力矩的波动将会有效地降低振动,因此对优化前后偏心轮的压缩机做振动试验测试。

压缩机振动试验通过加速度传感器测量并记录压缩机运行时各个测量点的振动位移幅值,如图8所示,并通过其最大值评价压缩机振动程度。实验主要采用的设备有汽车空调噪声振动测试运转台、爱华AWA6290L 多通道分析仪、3 个振动加速度传感器,如图9 所示。噪声振动测试运转台主要调节压缩机的进气压力和排气压力值,以确保在特定的工况下工作;多通道分析仪主要对振动传感器测出的数据进行采集以及做频域分析。

图8 振动采集的频域

图9 压缩机振动三方向实验台

图10 优化后的偏心轮样品

根据优化后的参数在原来的偏心轮的基础上进行改进,增加偏心轮的质量或者改变材料的方式加工出相应的偏心轮样品,如图10 所示,并完成对样机的重新装配,在振动测试台上进行优化前后偏心轮的压缩机振动测试,3 个振动传感器分别是按x、y、z 三个方向贴在压缩机表面上(图9),且贴的位置位于压缩机各个方向的正中方向,优化前后的压缩机的所贴的位置保持不变,压缩机工作的转速为3 000 r/min。

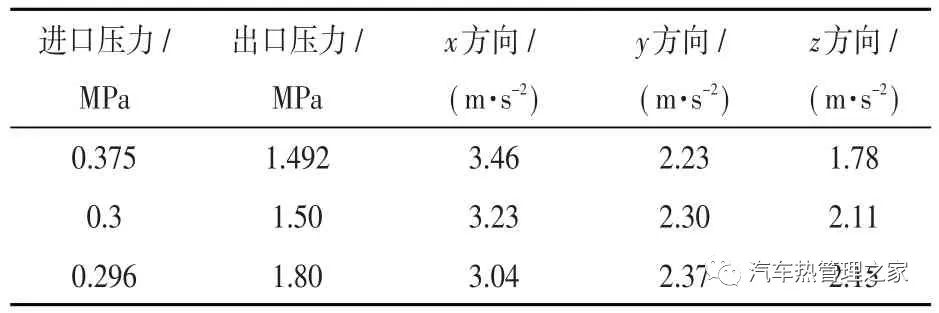

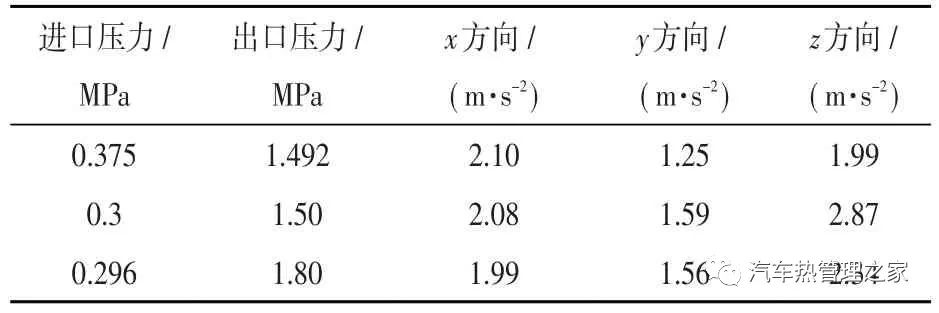

根据汽车空调压缩机性能常用的几组行业标准进排气测试值,进排气体选择3组值进行实验测试:0.375 MPa/1.492 MPa、0.3 MPa/1.5 MPa、0.296 MPa/1.8 MPa,并进行振动数值的对比分析,为避免少量几次实验测量具有偶然性,对每组进排气压力值的工况下进行10次测量,实验发现所得出的这10次测量数据相差不大,为了便于分析,对这10次测量的数值取平均值,之后进行对比,实验结果如表3~4所示。

表3 优化前压缩机的振动加速度值

表4 优化后压缩机的振动加速度值

根据优化前后的振动值对比可知,优化后的x方向和y方向的振动值比优化前的分别降低了1.1 m s2 和0.8 m s2 左右,振动很明显降低了。x和y方向主要是传动系统离心不平衡力的方向,而z轴是压缩机安装方向,传动系统的离心不平衡力在该方向上没有分量,因此可看出优化前后z方向的振动值并无多大的差异;而就不同的进出口的压力来说,不同的进出气压力值之间所测得的振动加速度值也有一些差异,这可能是作用在压缩机动涡盘上的气体力造成的。通过优化后的偏心轮降低了RSE28A 电动压缩机的振动值,达到了预期的效果,验证了该优化的可行性。

4 结束语

本文结合RSE28A 电动压缩机实际振动情况,基于AD⁃AMS 软件对电动压缩机的传动系统进行了平衡仿真和对偏心轮的优化,利用优化后的参数改进偏心轮的结构并加工出偏心轮,在3 000 r/min 转速下进行了优化前后压缩机不同进出口压力的振动测试实验,通过振动实验结果对比,发现优化后的偏心轮的压缩机在x方向振动值和y方向振动值比优化前分别减小了1.1 m s2 和0.8 m s2 左右,进一步验证了优化的合理性,同时改善了压缩机的振动较大情况,为压缩机动平衡和振动问题提供了实际的工程参考价值。

作者:张 亢1,袁锋伟1,李春银2

1.南华大学机械工程学院

2.露笑新能源技术有限公司

- 下一篇:77GHz雷达的成本简析

- 上一篇:抛弃Mobileye,理想为什么会选择地平线

广告

广告 最新资讯

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

-

《汽车环境风洞 雪模拟试验及评价方法》国

2026-03-09 10:56

-

《汽车空气动力学与声学风洞 流场校准规范

2026-03-09 10:56

-

电池耐久试验方法的工程逻辑:SRC循环与多

2026-03-09 10:55

广告

广告