让动力电池测试“风驰电掣”

尽管电动汽车日渐被大众认可,“里程焦虑”仍然是消费者主要购车障碍,而频现的自燃事故也使安全性成为关注焦点。动力电池作为电动汽车的核心部件,直接决定着续航里程和行驶安全。车企和电池厂商为了让消费者放心,纷纷发力“不起火”电池,通过给动力电池包“扎针”测试来证明电池安全性,比亚迪“刀片电池”,宁德时代“永不起火”811,广汽埃安“弹匣电池”都是如此。因此,电池包的综合测试对保障电动汽车行驶品质不可或缺。

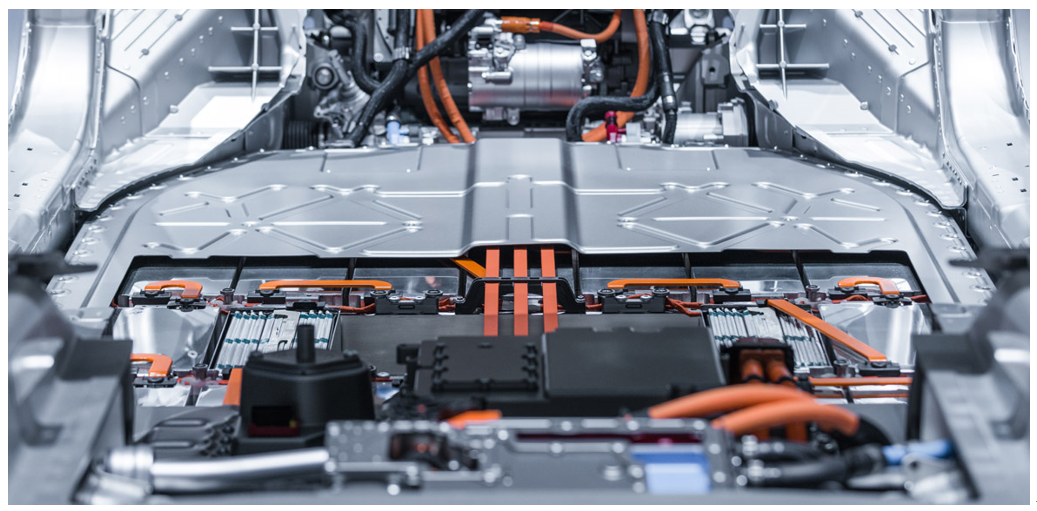

图片来源网络

高压和大电流的电气测试要求

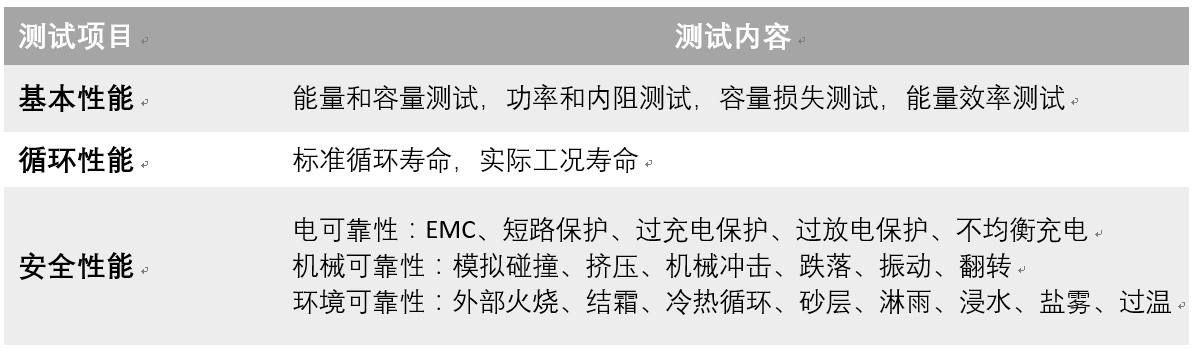

为确保动力电池符合品质要求,生产厂家会在出厂前对电池包进行下线测试。从基本性能,循环性能和安全性能三个方面进行检测。由于电动汽车使用了300V以上高压电气系统,瞬时工作电流可达几百安。电池包作为车内的高压部件,其充放电测试也有高压和大电流的电气要求,测试电压可达1000V,测试电流可达600A以上。

动力电池包测试

低效率的电池包测试水平

目前国内电池包装配测试自动化率较低,行业平均水平在5-20%,一线厂商也只是超过50%,特别是在测试环节,很多厂商都是使用手动测试方案,尤其在电池包和测试设备之间采用手动连接。由于锂电池活性很强,在测试过程中存在很大潜在风险,一旦造成短路或过充等现象,便会引起爆炸与火灾事故,造成现场人员伤害和财产损失。同时手动测试效率低下,也影响产能的提升。伴随着电动化趋势的加速,一线车企和电池厂对电池包自动化装配测试,有了更为迫切的需求。

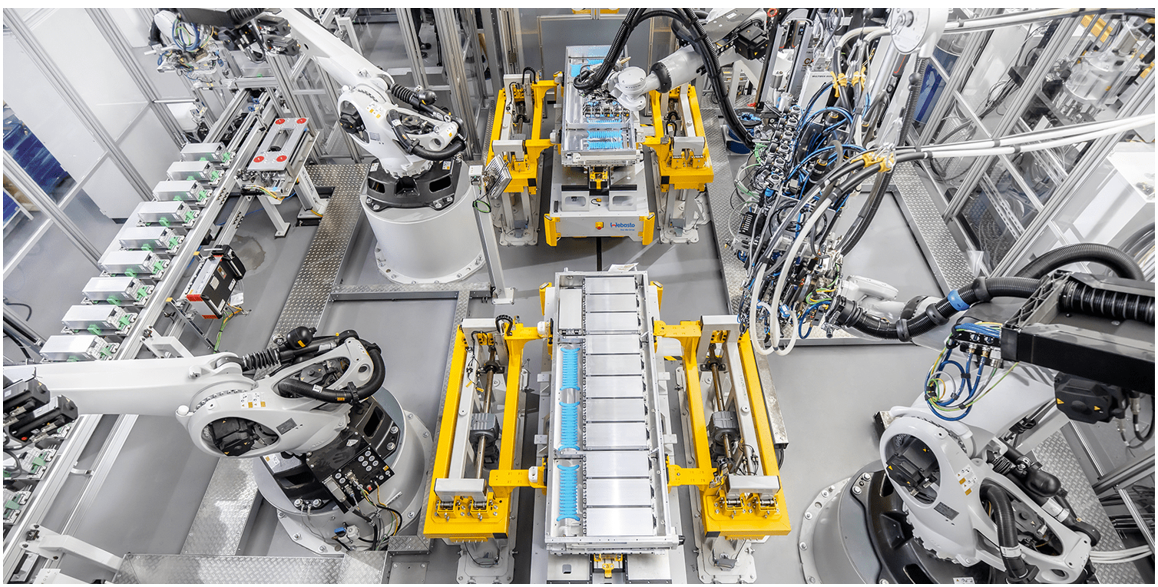

图片来源网络

“风驰电掣”的自动化测试连接

电池包自动化装配线通常采用输送线或AGV将待测的电池包运输至测试工位。对于电池包和测试设备之间的连接测试,有直接测试和转接测试两种方案。由于电池包使用的高压连接器插拔次数一般在50次上下,其并不适合直接用作高插拔的自动化对接测试,而当前市场上也很少有通用的高插拔连接器可直接对接电池包高压接口,因此目前主要采用在测试工装上使用其它连接器进行转接测试。

根据电池包测试内容和自动化测试特点,测试端连接器需要满足:

• 高插拔寿命,测试工位一年的测试频率可达几千到上万次

• 高电压和大电流的电气测试要求

• 具有多种连接类型,测试过程中可能需要大电流、电源、信号、气体等类型连接

• 稳定可靠的对接,自动连接需要克服对接中的偏差和冲击

A. 转接测试 ,灵活通用

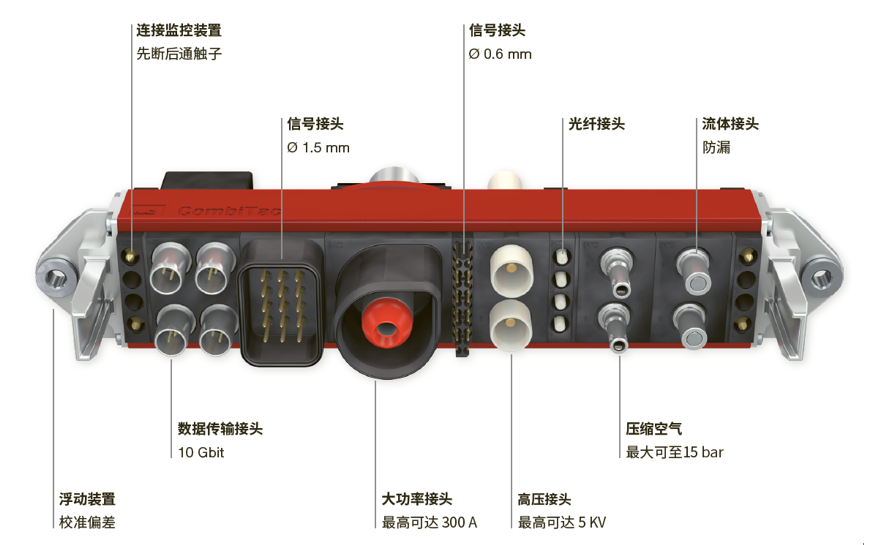

借助于在自动化测试领域的丰富应用,史陶比尔CombiTac模块化连接器可出色的满足电池包自动化测试需求。CombiTac采用独有的表带触指技术,可实现高达100,000次插拔寿命,单芯具有300A额定电流和1000V AC/DC额定电压,模块化设计可同时集成多种连接类型,如电流、信号、数据、同轴、热电偶、光纤、气体和液体等,具有高抗冲击性和抗震性,其100%定制化,满足精确尺寸要求。

CombiTac模块化连接器

通过在测试工装上使用CombiTac进行转接测试,电池包测试环节实现自动对插,从而提高测试效率,降低安全风险,节省人工成本。同时连接器结构紧凑,减少了测试工位的设计空间,使测试线小型化。而其高插拔、高可靠性和低接触电阻优势确保测试持久稳定,降低产品维护成本。该方案具有较高的灵活性和通用性,适合各种类型的电池包测试需求。

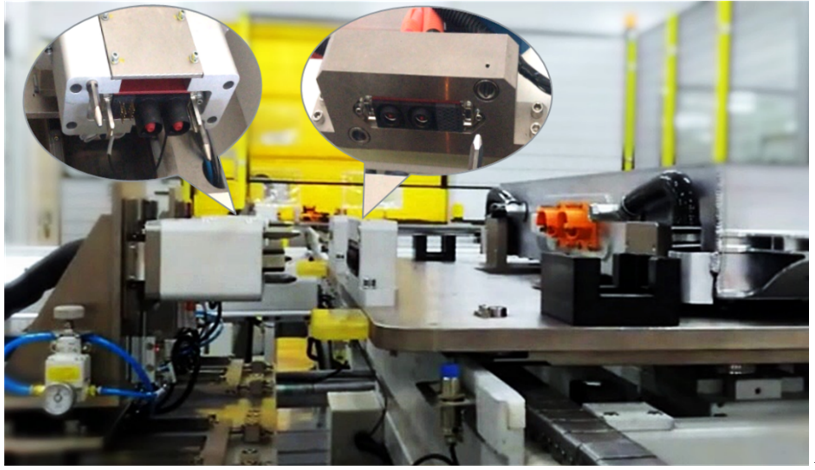

CombiTac应用于电池包自动测试线

B. 直接测试 ,一步到位

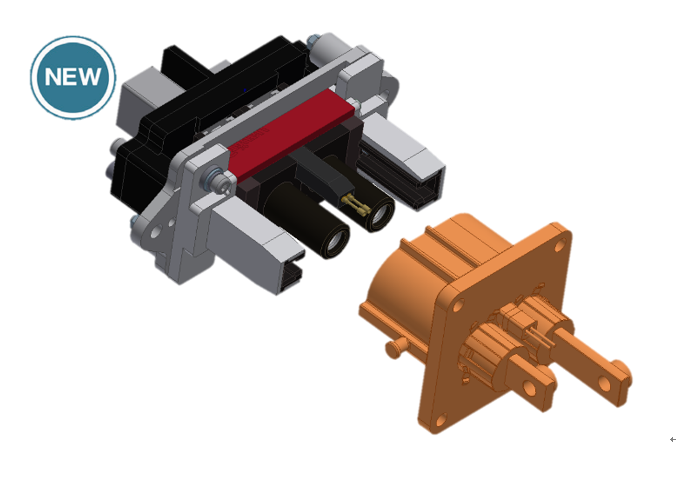

市场上应用于电池包的高压连接器类型较多,还没有专门的高插拔连接器可以实现对不同规格高压连接器对插,这是导致电池包自动测试线无法采用直接测试方案的重要原因。在深入研究市场需求后,史陶比尔最新开发了2芯自动对接连接器,其可以实现与市场主流品牌的Ø 8 mm高压连接器自动对插,插拔寿命在10,000次以上,额定电流为200A,额定电压 800V AC/DC,浮动安装,自带复位功能,装配便捷。新型2芯自动对接连接器可用于电池包、电机、电控、OBC、DC/DC等电动汽车高压部件的自动化测试。采用直接对接测试方案,省去工装转接,完全剔除人工参与测试环节,进一步提高测试效率和安全性。

新型2芯自动对接连接器

16BV/BL提升手动测试效率

实验室会测试不同型号的电池包,由于各型号电池包在结构、外观、重量、容量、电压、输出输入电流上存在差异,会使用不同规格的接口,所以其对应的测试插头也会不同。因此在对每款电池包进行充放电测试前,需要频繁更换测试插头。现有方案是将测试设备与被测电池包之间的连接电缆进行分段,需要时只需更换装配测试插头的电缆即可。两段电缆接线端使用铜鼻叠加在一起,并用螺丝固定连接,最后用绝缘胶布缠绕包裹。这种连接方案费时费力,效率低下,铜鼻连接处接触电阻较高,当通流较大时,发热会比较严重,同时绝缘胶布缠绕不到位,容易发生触电,存在较大的安全隐患。

圆形绝缘连接器16BV/BL系列产品可替代铜鼻方案,其具有极低的接触电阻,高可靠性和长使用寿命,可实现电缆快速安全的连接。

• 优异的电气性能,额定电流630A,额定电压DC 1500V/AC 1000V

• 高安全性,插合状态具备IP65/IP68/IP69防护;未插合状态具备IP2X防护

• 创新的卡栓锁紧系统可实现快速插拔连接

• 插拔次数可达5000次

16BV应用于电池包手动测试

史陶比尔集团是工业连接器、工业机器人和纺织机械这三大领域机电一体化解决方案的全球专业供应商。依托近60年的电气连接经验,史陶比尔目前已与众多电池生产商和车企展开了紧密合作,为其提供快速高效的测试连接方案,提升生产效率,让动力电池测试实现“风驰电掣”。

- 下一篇:寿命最低1500次 换电安全国标细节公开

- 上一篇:重型商用车制动器热衰退性能研究

广告

广告 编辑推荐

最新资讯

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

-

《汽车环境风洞 雪模拟试验及评价方法》国

2026-03-09 10:56

-

《汽车空气动力学与声学风洞 流场校准规范

2026-03-09 10:56

-

电池耐久试验方法的工程逻辑:SRC循环与多

2026-03-09 10:55

广告

广告