整车塑料零件性能测试介绍(二)

本文承接上一期来继续为您介绍整车塑料零件的相关测试介绍

07 耐光性试验

耐光性试验主要是检查内饰零件在不同气候环境下(包括各种光照、温度)的实际性能。可以分为四种方法进行试验。

方法A,大气暴露自然耐光试验。主要按照GB 3681标准进行太阳辐射试验,试验时间按照不同零件可分为一般零件试验6个月,使用恶劣的零件试验12个月。试验结束后,对零件进行外观检查,包括零件是否有裂纹、破裂、剥离、脱落、溶胀、释出、发白以及色差(褪色)、光泽变化、粉化、发烟、发臭等现象。

方法B,开放式阳光碳弧强化耐候试验。主要按照GB/T 16422.4标准进行阳光碳弧灯试验,在无喷水条件下,在规定的试验时间内,进行强化耐光试验。黑板温度根据使用条件恶劣程度选择,恶劣情况83 ℃±3 ℃,一般情况63 ℃±3 ℃;试验时间根据使用条件恶劣程度选择,恶劣情况500 h,一般情况300 h。试验过程中,需要对零件进行目视检查外观,目视检查有异常时,需要记录零件状态和试验时间。试验结束后,对零件进行外观检查,包括零件是否有裂纹、破裂、剥离、脱落、溶胀、释出、发白以及色差(褪色)、光泽变化、粉化、发烟、发臭等现象。外观应与保存的原始样件进行比较。

方法C,氙弧灯强化耐光试验。主要按照GB/T 16422.2标准进行试验,在无喷水条件下,在规定试验时间内,进行强化耐光试验。黑板温度根据使用条件恶劣程度选择,恶劣情况100 ℃±3 ℃,一般情况65 ℃±3 ℃。相对湿度(50±5)%或(65±5)%。试验时间根据使用条件恶劣程度选择,一般零件300 h,情况较恶劣零件500 h,恶劣零件800 h。试验过程中,需要对零件进行目视检查外观,目视检查有异常时,需要记录零件状态和试验时间。试验结束后,对零件进行外观检查,包括零件是否有裂纹、破裂、剥离、脱落、溶胀、释出、发白以及色差(褪色)、光泽变化、粉化、发烟、发臭等现象。外观应与保存的原始样件进行比较。

方法D,荧光紫外灯强化耐光试验。在无喷水条件下,在规定的试验时间内,进行强化耐光试验。一般采用UVA 351光源,黑板温度根据使用条件恶劣程度选择,恶劣情况83 ℃±3 ℃,一般情况63 ℃±3 ℃。试验时间根据使用条件恶劣程度选择,一般零件300 h,情况较恶劣零件500 h。试验过程中,需要对零件进行目视检查外观,目视检查有异常时,需要记录零件状态和试验时间。试验过程中,需要对零件进行目视检查外观,目视检查有异常时,需要记录零件状态和试验时间。试验结束后,对零件进行外观检查,包括零件是否有裂纹、破裂、剥离、脱落、溶胀、释出、发白以及色差(褪色)、光泽变化、粉化、发烟、发臭等现象。外观应与保存的原始样件进行比较。

08 耐冲击性试验

耐冲击性试验主要是检查零件在受到落球冲击之后的实际性能。一般而言,试验方法为将零件按实际装车状态或与实际装车状态等同条件安装好,在-30 ℃±2 ℃和标准状态两种温度条件下放置2 h以上,分别进行冲击试验。让直径约50 mm、重500 g(500 g~550 g)的钢球,从规定高度自由落下,冲击产品图样规定部位。零件直接放在水泥地板或厚铁板等的平面上。当从规定高度下冲击,若试样无异常,则将冲击高度每次增高10 cm,确定出50%以上的试样产生破裂的冲击高度,记录此高度,但冲击高度最高定为150 cm。试验结束后,检查零件安装部位是否有松动或活动,表面有无裂纹、破裂或发白现象。

09 耐化学介质性试验

耐化学介质性试验主要是检查零件经受化学试剂之后的实际性能。试验初期需要对零件进行外观检查、松动、硬度等的手指触检查。可分为以下三种方法。

方法A,滴液试验。在标准状态下,零件的外表面水平放置,按规定的溶液种类,选取正确的溶液,在零件的外表面及安装部位上各滴(0.2~0.5)ml,放置6 h。试验结束后,除去零件上的溶液,用对零件表面无影响的溶剂清除或用干燥的清洁布擦干,在标准状态下放置1 h后,对零件进行外观检查,检查零件表面有无裂纹、破裂、剥离、脱落、溶胀、释出、发白、色差(褪色)、变色(颜色不均匀)以及光泽变化,并检查零件表面有无表面发粘、污斑、软化、硬化等现象。并对零件进行手指触摸检查。

方法B,擦拭试验。分为以下两种方式进行试验:

方法B1:在标准状态下,将500 ml的试验溶液倒在零件可能接触的部位,用抹布涂满试验部位,每天1次,合计10次涂抹。

方法B2:在标准状态下,在安装部位、所有焊缝处以及外表面上,每处用抹布涂上15 ml~20 ml试验溶液,试验溶液若难挥发,在该状态下放置6 h;若易挥发,则每1 h检查一下挥发状态。试验溶液完全挥发后,最多5次(合计6次)反复涂抹。6 h之后结束试验。

试验结束后,除去零件上的溶液,用对零件表面无影响的溶剂清除或用干燥的清洁布擦干,在标准状态下放置1 h后,对零件进行外观检查,检查零件表面有无裂纹、破裂、剥离、脱落、溶胀、释出、发白、色差(褪色)、变色(颜色不均匀)以及光泽变化,并检查零件表面有无表面发粘、污斑、软化、硬化等现象。并对零件进行手指触摸检查。

方法C,浸渍试验。按规定的溶液种类,要求试验温度与试验溶液温度相同,按照以下任一方法,在规定的温度(即试验溶液温度)下保持规定的时间(如果无特别规定,试验时间通常选择500 h):

a)对容器类零件:将试验溶液装入试验零件中;

b)对使用中全面接触或部分接触的零件:将试验零件浸入试验溶液中;

c)对试验溶液接触的可能性大且平常被高温晒的零件:将试验零件浸入试验溶液(室温)1 min后,立即取出。

试验结束后,除去零件上的溶液,用对零件表面无影响的溶剂清除或用干燥的清洁布擦干,在标准状态下放置1 h后,对零件进行外观检查,检查零件表面有无裂纹、破裂、剥离、脱落、溶胀、释出、发白、色差(褪色)、变色(颜色不均匀)以及光泽变化,并检查零件表面有无表面发粘、污斑、软化、硬化等现象。并对零件进行手指触摸检查。

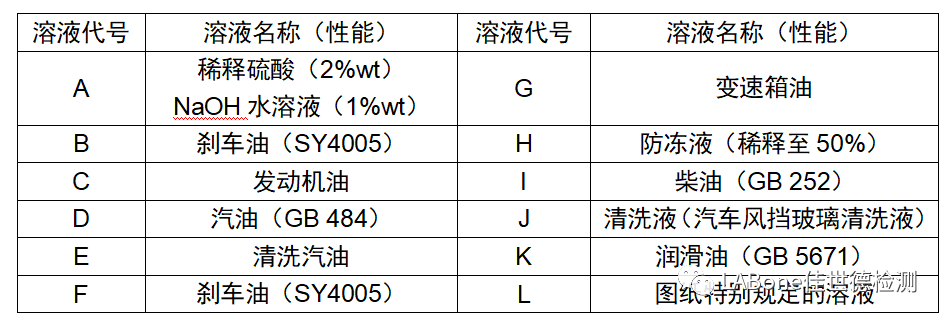

溶液种类及代号:

10 耐振动性试验

耐振动性试验主要是检查零件在经受振动试验之后的实际性能。一般而言,按照QC/T 15-1992执行,振动过程中,检查异常声音的发生情况。试验结束后,对零件进行外观检查(有无龟裂、固定部位磨耗情况等)、松动等手指触检查。

11 耐磨损、擦伤性试验

耐磨损、擦伤性试验主要是检查零件在经受磨损、擦伤试验之后的实际性能。

耐磨损试验性试验,可分为以下两种试验方法。

方法A:需要从制品的平坦部位切取直径为130 mm的圆形试样或采取零件同样材料、同样工艺、同样表面状态,加工成直径130 mm的圆形试样。按照以下方式进行试验,磨耗轮:CS-10,试验载荷:4.9 N(0.5 kgf),转速:70 r/min,磨耗次数:一般500次或按照客户要求。试验结束后,观察摩擦磨损部位的表面状态,检查零件表面有无剥离、脱落等现象。

方法B:需要从产品较平坦部分取200 mm×(25~30)mm大小的样片做试样,除去背面加强筋或凸缘等。按照以下方式进行试验,磨耗布:10#白棉帆布,试验载荷:4.9 N(0.5 kgf),摩擦布行程:100 mm,往复速度:100 mm/s(30往复/min),磨耗次数:一般500次或按照客户要求。试验结束后,除去试样表面附着物,观察摩擦磨损部位的表面状态,检查零件表面有无剥离、脱落等现象。

耐擦伤性试验,可分为以下三种试验方法。

方法A,洗涤试验。需要从单品或产品较平坦部位取下50 mm以上×50 mm以上的试片。把试样固定在实车或固定夹具上,要求洗车时不能晃动。按照500 ml自来水+5 g尘土+50 ml洗涤剂(使用中性洗涤剂,稀释20倍)的成分和比例进行调配泥水,使用调配好的泥水涂满零件表面,使其表面均匀湿润,让其自然干燥。在以下三种试验方法中选择合适的试验方法,无要求时采用A1法:

A1法:边用软管冲水,边用洗车刷刷洗试样表面,同一方向上洗5次;用调配好的泥水涂满零件表面,自然干燥后,按照上述方法刷洗,反复20次。

A2法:用自动洗车机洗净零件表面,再用调配好的泥水涂满零件表面,自然干燥后,按照上述方法冲洗,反复20次。

A3法:用高压喷水装置或自动洗车机,2.45 MPa(25 kgf/cm2)以上压力冲洗零件表面,直到冲洗干净,要求喷头离零件表面约100 mm,且基本垂直,再用调配好的泥水涂满零件表面,自然干燥后,按照上述方法冲洗,反复20次。

试验结束后,观察零件表面状态,检查零件表面有无剥离、脱落等现象。

方法B,刮伤试验。需要从单品或产品较平坦部位取下50 mm以上×50 mm以上的试片。把试样固定在实车或固定夹具上,要求洗车时不能晃动。要求削去铅笔木材部分,露出笔芯,要求不能削到铅笔芯,用砂纸磨平笔芯顶端,要求笔芯顶端呈圆柱状。在试样表面使铅笔与零件表面成45°角向前推铅笔,距离约(10~20)mm,分别做3处划痕。试验结束后,零件表面若无划伤,再用硬度更高的铅笔进行试验。零件的铅笔硬度,要求在耐擦伤性规定的铅笔硬度记号以上(铅笔硬度记号:6B~B、HB、F、H~6H)。

方法C,飞石冲击试验。需要从产品较平坦部分取100 mm×150 mm大小的样片作为试样,除去背面加强筋或凸缘等,或者用相同材料和工艺制作的平板试样。将试验零件安装在试验设备上,保证飞石能够喷射到试样表面,在以下条件下进行试验,石子量:0.5 kg/次,喷射空气压力:(490±19.6)kPa,石子种类:花岗岩或大理石石子(直径为9 mm~12 mm),冲击持续时间:(5~10)s/次,冲击次数:1 次,冲击温度:标准状态。然后再在-20 ℃的条件下进行相同的试验,实际操作步骤是把试样在-30 ℃下冷却2 h以上,取出,10 s内开始试验。试验结束后,观察冲击部位的表面状态,试验零件表面应无以伤痕作起点的脱落现象,并对照标准板评价基准图进行评定。

12 焊接性能试验

焊接性能试验主要是检查零件在经受温湿度处理以及拉力试验后的实际性能。一般而言,需要在待测产品上截取两块焊缝长度为50 mm的试样。将两块试样分别进行两种不同的老化处理:第一个条件,试验前,试样各个部位需要维持(90±2)℃,并要求最大湿度20%RH。在结构上,能够使样品在任何部位均不被热源直接辐射的环境箱中保温100 h,温度为90℃±2℃;第二个条件,在结构上能使样品不会直接接触水蒸汽和冷凝水的恒温恒湿箱中保温24 h,温度为40℃±2℃,湿度为95%RH。接着各个部位应在(40±2)℃环境下冷却24 h。

然后将样品在温度(23±2)℃,大气压(0.86~1.06)×105Pa,湿度(45~65)%RH的环境下,通过万能试验机测定其所能承受的最大拉伸力,其拉伸速度设定为100 mm/min,拉伸方向垂直于焊缝方向,记录最大拉伸力。

试验后,观察焊接处(热焊、超声波焊接、颤动焊接)外观和结合部位是否满足以下要求:a)缝焊接:焊接轨迹应该均匀一致而不中断,焊缝的填料不变质(如表面剥落等);b)点焊接:在所有的焊点处,保证两部分材料完全熔接在一起,记录观察到的现象。

广告

广告 编辑推荐

最新资讯

-

整车性能测试体系:汽车试验工程的基本框架

2026-03-10 12:54

-

联合国法规R76对轻便摩托车前照灯远近光性

2026-03-10 12:15

-

联合国法规R75对摩托车与轻便摩托车气压轮

2026-03-10 12:14

-

联合国法规R74对L1类车辆灯光与光信号装置

2026-03-10 12:14

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

广告

广告