丰田新一代燃料电池流道变径技术

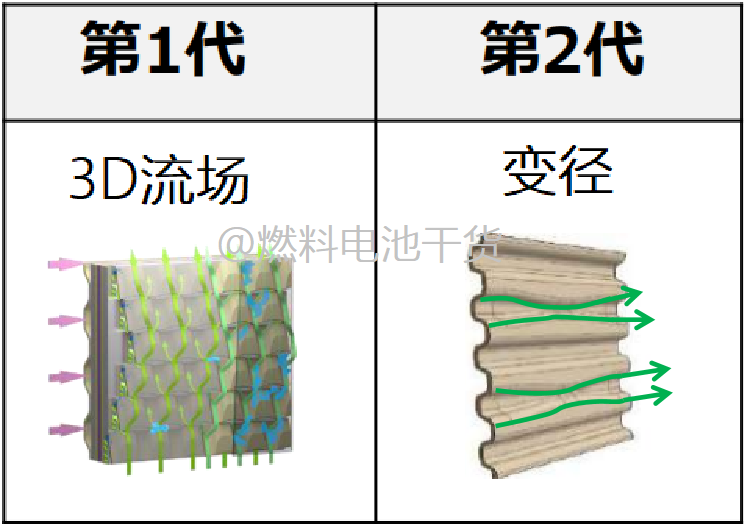

为实现反应气向膜电极的高效供给和水管理,丰田第一代Mirai全球首创和使用了具有三维超精细网眼结构的3D fine-mesh流场。通过窄化脊宽(提高空气对流、排水性能)和极板表面处理(优化亲/疏水特性),实现电池平面内发电高度一致性。鉴于3D流场结构、加工和表面处理复杂等因素,丰田第二代Mirai燃料电池阴极侧采用了伴随有变径(或节流)结构的2D直流道流场。通过对预涂层基材直接冲压成形,第二代Mirai燃料电池阴极流场板结构实现高效和简化。

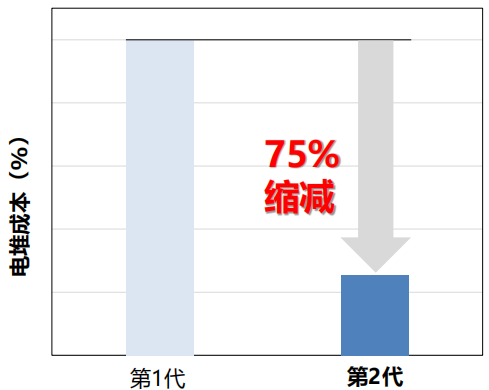

丰田燃料电池堆成本变化

通常,燃料电池的阴阳极流场形状因各自的需求特性不同而变化。例如,对于阴极气体流路,优选排水容易的流路形状;对于阳极,优选提高氢气利用率的流路形状。另外,根据气体歧管孔的位置,优选的流路形状也不尽相同。丰田在2014年底发布的第一代Mirai燃料电池阴阳极分别采用了3D流场和蛇形流场,如下图所示。与第一代不同,丰田第二代Mirai燃料电池阳极采用弯折波纹形流场,阴极采用基于强化传质和排水的变径结构直流场。(欲了解相关产品信息请添加小编微信HydrogenPhd)

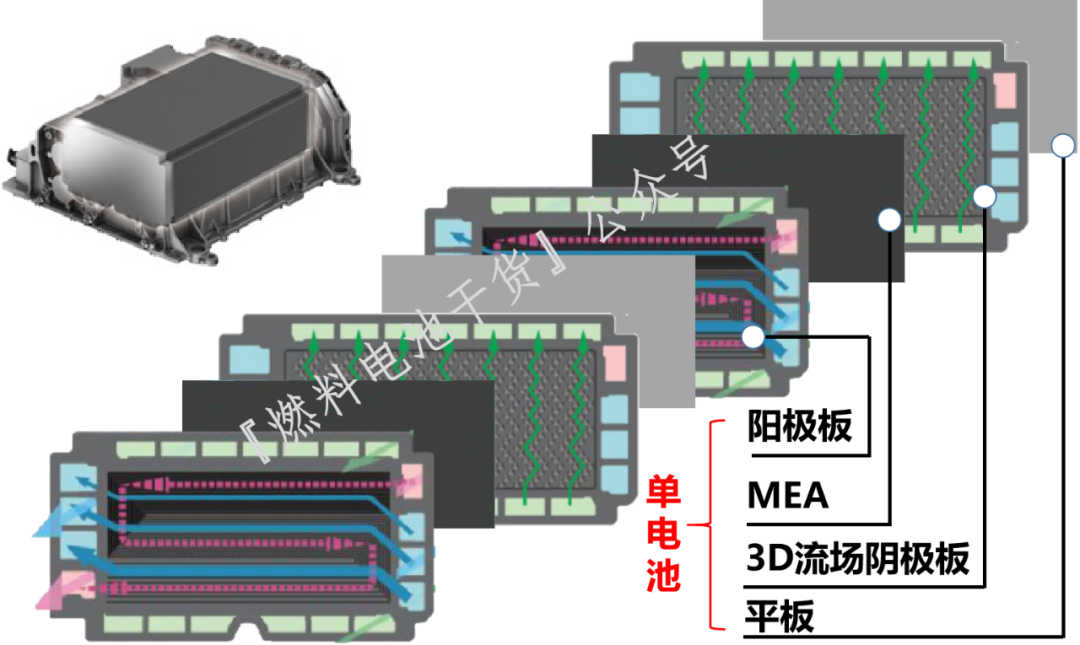

丰田第一代Mirai单电池结构

丰田第二代Mirai单电池结构

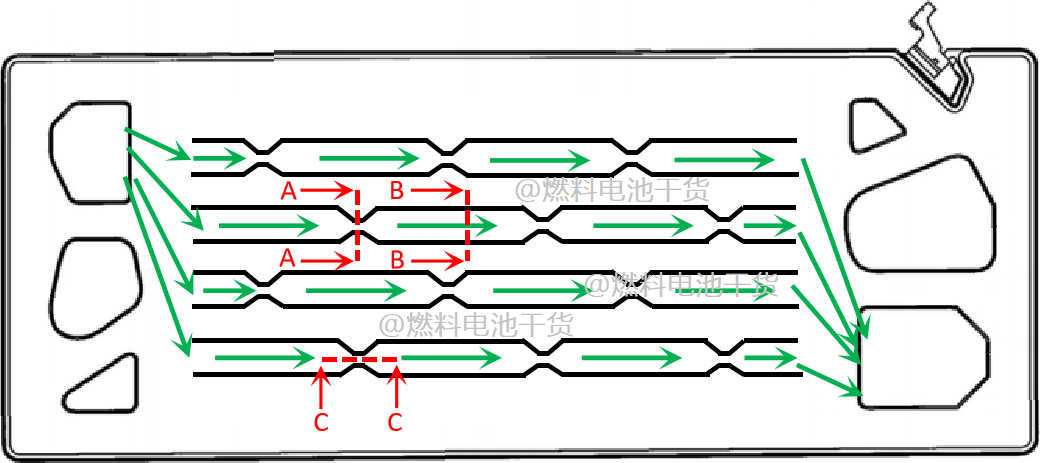

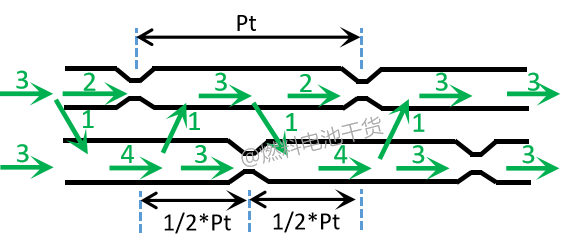

如下图示意,第二代Mirai燃料电池阴极反应区流场中流道沿极板长度方向直线平行延伸,可提高反应生成水的排水效率。在各阴极气体流道中以相同间距Pt分别设置多个变径(或节流)结构,并且相邻流道的节流部相互错开1/2*Pt间距。在节流部位,气体流路的高度和宽度都减小,流通面积随之减小。据丰田专利调研,节流部位的流通面积可设置为非节流部位流通面积的10%~80%范围内。同时,为抑制节流部位因表面张力作用引起的液态水滞留现象,节流部位流通面积不宜设置过小,可设定节流部的等效圆半径处于100~600 μm范围。

丰田第二代Mirai燃料电池阴极流场变径结构

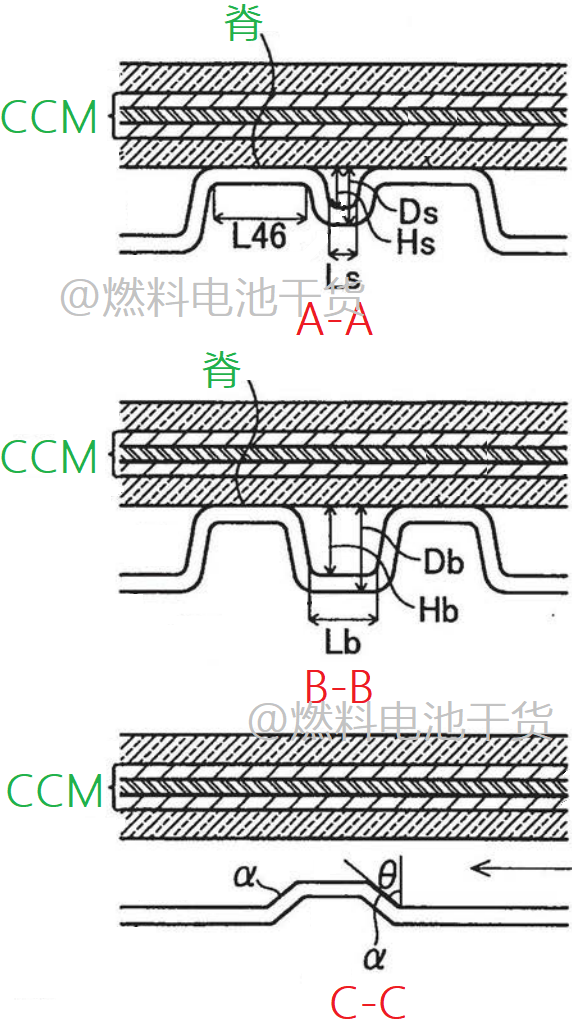

为更好展示节流部位的空间结构,选取了节流部位和非节流部位的剖视图,如下图所示。可以看到,节流部位槽深Hs比非节流部位槽深Hb小,槽宽Ls也比非节流部位的宽度Lb小。需要注意,缩小槽宽可引起脊部变宽,导致阴极气体难以向邻近非节流部位的气体扩散层扩散。因此,节流部宽度Ls不宜过小,可设定其为非节流部位槽宽的30%~90%范围内。此外,为减少生成水附着于斜面,节流部位在极板长度方向上的斜面与法向形成的角度可设定处于10°~80°范围内。

燃料电池阴极流场变径剖视

为说明节流对提高传质效率和排水能力的作用,引入下图阴极气体在变径流场中流动过程示意图(不计反应气体消耗)。当相对流量为3的阴极气体分别向上、下两条流道流入时,通过在节流部位的上游侧与邻近流道的非节流部位产生压差,上流道将通过气体扩散层向下流道流入相对流量为1的气体,下流道中将产生相对流量为4的气体。因此,通过在邻近流道平行方向上设置彼此不相邻的节流部位,可在邻近流道中之间产生较强的气体移动,提高气体的利用效率和发电一致性。(欲了解相关产品信息请添加小编微信HydrogenPhd)

阴极变径流场气体流动示意

为增加氢气利用率,阳极通常采用弯曲流道,如正弦波状、交替半圆和弯折等。第二代Mirai燃料电池阳极侧使用弯折波纹形的非变径流道,和阴极变径流道匹配时应避免出现接触面积减少导致压缩力过度集中现象。因此,节流部位可设置在阴极气体流道和阳极气体流道交叉位置意外的区域。

- 下一篇:乘用车底盘和辅助驱动器解决方案

- 上一篇:CAN-FD核心技术简介

广告

广告 最新资讯

-

整车性能测试体系:汽车试验工程的基本框架

2026-03-10 12:54

-

联合国法规R76对轻便摩托车前照灯远近光性

2026-03-10 12:15

-

联合国法规R75对摩托车与轻便摩托车气压轮

2026-03-10 12:14

-

联合国法规R74对L1类车辆灯光与光信号装置

2026-03-10 12:14

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

广告

广告