文章来源:北京汽车股份有限公司汽车研究院 引言 同平台开发的电动车 , 搭载了数百千克的锂离子电池 , 整车质量较传统燃油车增重 20%以上 。 通常情况下 , 油改电而来的电动车 , 其前舱吸能空间并不优于传统燃油车 , 改善前舱吸能空间的同时需要考虑平台通用化

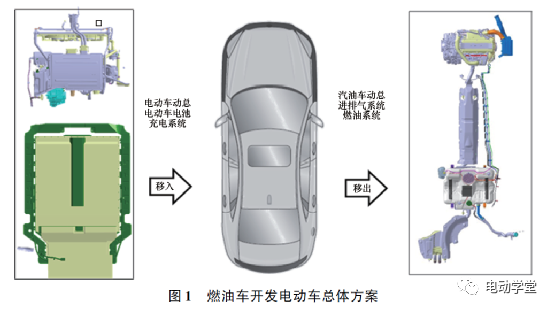

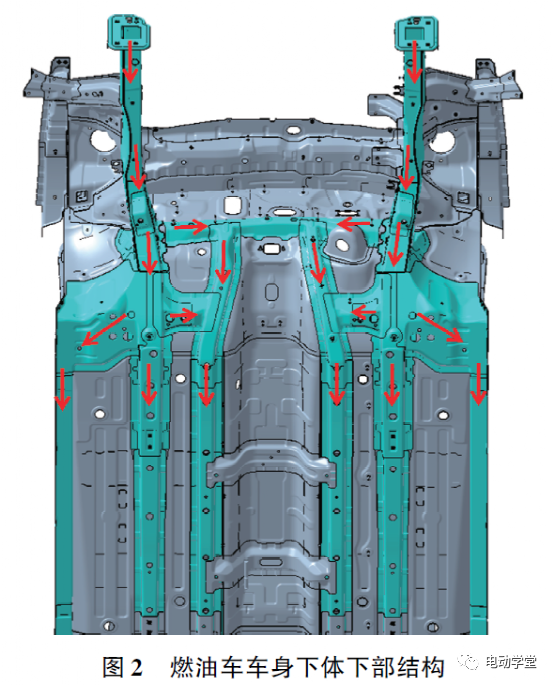

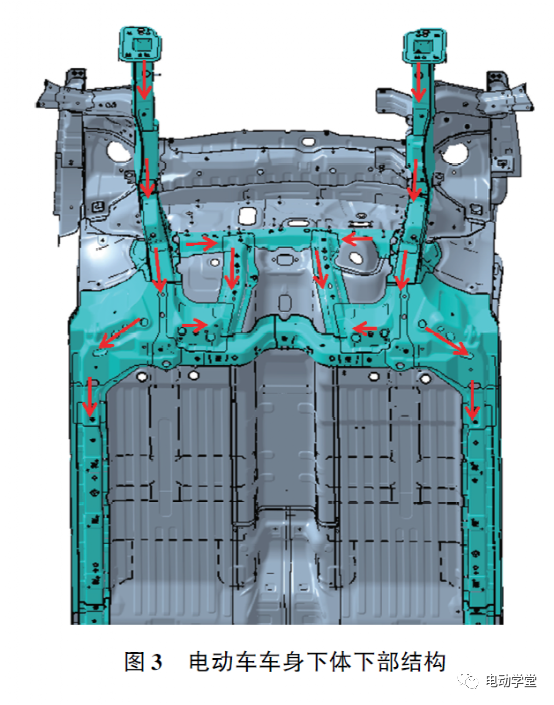

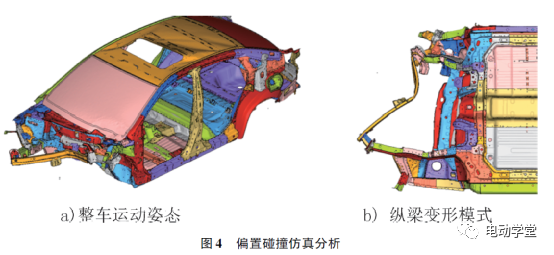

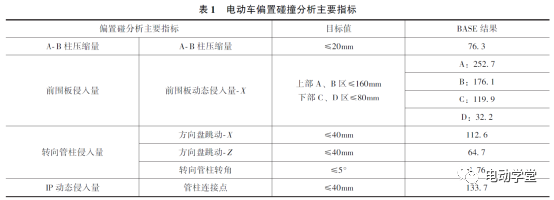

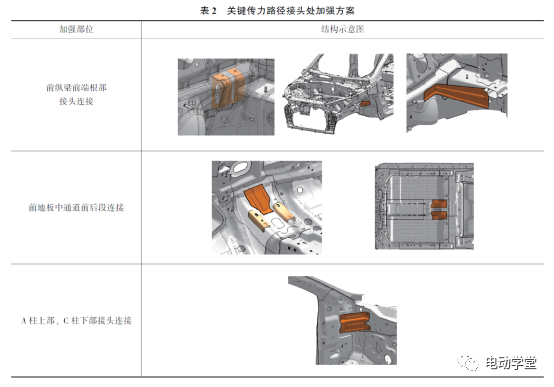

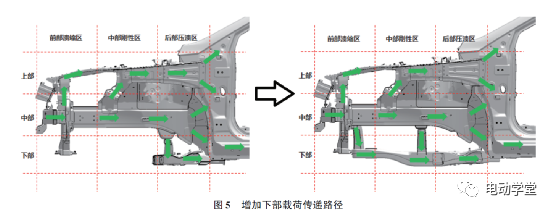

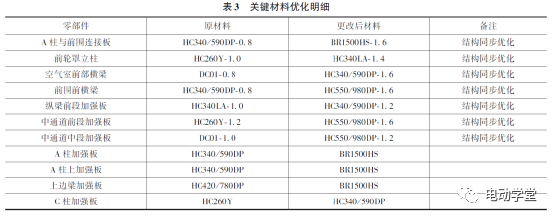

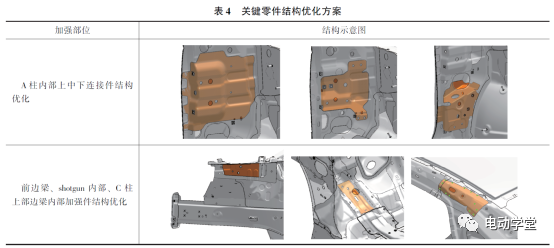

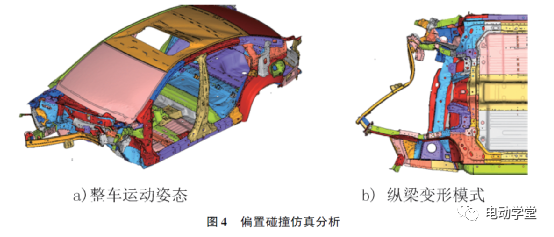

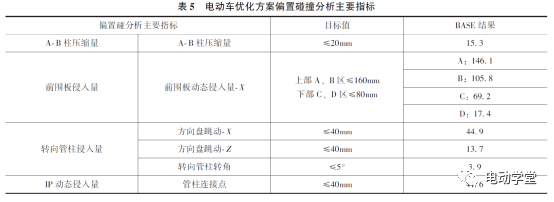

同平台开发的电动车 , 搭载了数百千克的锂离子电池 , 整车质量较传统燃油车增重 20%以上 。 通常情况下 , 油改电而来的电动车 , 其前舱吸能空间并不优于传统燃油车 , 改善前舱吸能空间的同时需要考虑平台通用化 , 导致车体耐撞性的开发难度成倍增加 。 因此 , 如何提升耐撞性及保护乘员安全成为目前阶段前舱设计的主要工作 。本文以某电动车项目为出发点 , 在平台零件通用 、 共线通用的基础上 , 实现结构 、 材料及尺寸的优化提升 , 并借助CAE为手段 , 满足碰撞安全性能目的 , 并为后续车型开发积累经验 。在燃油车上开发电动车 , 通常的整体方案是移除燃油车动力系统 、 进排气系统和燃油系统等部件 , 替换成电动车电机电控系统 、 电池系统和充电系统等机舱布置 , 如图1所示 。 电动车电机电控等驱动部件布置在机舱内部 , 电池系统布置在前后地板正下方 , 因离地间隙要求 , 整车姿态也会整体上移调整 。造型如没有特殊要求 , 为减少开发周期 , 上车体完全沿用燃油车 。 电动车电机电控等驱动部件体积小于燃油车动力系统 , 能够保持机舱的梁架结构沿用 , 仅是局部连接结构新设计 。 因较大的续驶里程和整车离地间隙等要求 , 电池的尺寸比较大 , 下车体地板面 、 梁架结构需要适应电池布置进行重新开发 , 尤其是车身下体前部梁架结构变化较大 , 前纵梁后部和中通道两侧纵梁截断 , 下部梁架围绕电池设计成框架梁 , 如图2 、 图3所示 。 下车体后部架构不变 , 仅是局部连接结构新设计 。电动车下体边梁结构以及局部结构都所有加强 , 但是由于前部下体梁架的变化以及整车姿态的上调 , CAE碰撞分析结果并不理想 , 尤其是偏置碰撞 , A/B柱压缩量大 , 前围板 、 转向管柱 、 IP等侵入量超标严重 , 见图4 、 表1 。 主要原因分析如下:1)打破原燃油车下车体传力路径 , 原燃油车下体传递路径由两条纵梁通过前围π字梁从前围传递到前地板中通道梁 、 纵梁后段 、 边梁等6条路径分配 , 尤其是纵梁从前部延至后地板 , 承担着主要的碰撞力流传递 。 而电动车下体中断纵梁结构 , 碰撞力仅通过两条边梁传递 , 不利于载荷传递 , 导致受力集中 , 局部变形大 , 不利于整车性能指标达成 , 如图2 、 图3所示 。2)电动车在燃油车基础上增加了350kg的电池 , 整车重量增加 , 动能增加 , 导致各路径下的受力增加 , 同等结构下变形量增加 , 表现在纵梁上翘严重 , 前围板侵入量较大 , shotgun 、 A柱及上边梁 、 中通道变形严重 。3)因电池离地间隙要求 , 整车姿态整体上移 , 质心相对于燃油车有偏移 , 碰撞力流分配有所差异 , 以致纵梁变形模式有所改变 。以保证与同平台车型共线为前提条件 , 考虑模 、 检 、 夹具的最大通用化 , 以实现各车型切换差异化为目的 , 采用了增加新零件和差异区分关键零件两个手段 , 主要从关键传力路径优化 、 材料提升优化 、 关键零件结构优化提升三个方向进行优化研究 。2.1关键传力路径优化(分散碰撞能量/减少入侵量)在维持原有架构和传递路径 , 保持各总成结构关系不变和板面件沿用的基础上 , 局部加强主传力路径中接头处的连接 。 主要是在前纵梁前段根部与前围横梁及前围连接板接头部位 、 前地板中通道前后段处 、 A柱上部和空气室连接处 、 C柱下部与门框连接处等加强连接 , 适当增加连接板或加强件 , 见表2 。增加下部载荷传递路径 , 在目前传递路径基础上考虑使用全框式副车架 , 使副车架参与正碰及偏置碰的碰撞吸能 , 形成上 、 中 、 下三层载荷传递路径 , 更有利于分散载荷 , 控制结构变形和管理能量分布 , 可有效地改善车体加速度波形分布 , 减少乘员舱变形 , 如图5所示 。 原有传递路径持续进行优化加强 , 保持各总成结构关系不变和板面件沿用 , 加强主传力路径中接头处的连接(同表2) 。根据仿真分析车身结构件对碰撞性能影响的重要程度 , 进行零件材料选型提升 。 为了不影响保持同平台车型通用化最大化 , 选材遵循两个原则:①共线及开发周期长的零部件保持沿用 ꎻ ②对于厚度变化影响周边零件变更等影响较大的零部件 , 仅提升牌号不优化料厚 。 按照以上条件进行影响零部件材料提升优化 , 不影响周边连接件更改的重要结构件材料料厚同步优化 , 如两轮罩连接的C型梁零件 、 前围横梁 、 A柱与前围板连接加强板 、 纵梁内部加强板等零件ꎻ 影响周边连接件更改的重要结构件(如A柱 、 上边梁 、 C柱加强板等零部件)仅提升材料牌号 。 详细材料优化方案见表3 。 根据需要 , 部分零件结构优化与材料优化同步进行 。在更改过程中 , 本着增加料厚同时尽量少影响搭接面的原则 , 考虑安装点及焊接顺序的同时 , 最终优化了23个零件的搭接边 , 实现了最优更改方案及组合 , 并实现了基础车型可同步切换 。2.3关键零件结构优化(设计结构优化/增加补强结构)对仿真分析局部变形较大和突变部位的零部件进行结构优化设计 , 除了上述材料优化的零部件同步进行结构优化外 , 主要对A柱内部上中下连接件 、 前边梁 、 shotgun内部 、 C柱上部边梁内部加强件进行结构优化 , 增加和优化与周边件的连接和传力结构 , 改善变形趋势 , 局部加强 , 见表4 。对上述优化方案进行偏置碰撞仿真分析 , 结果见图4 、 表 5 。 将表5与表1进行对比 , A—B柱压缩量由76.3mm下降到15.3mm , 满足目标 , 前围板各部位动态侵入量也都下降到安全值以内 , 转向管柱和IP动态侵入量都有大幅度下降 ꎻ虽然转向管柱方向盘跳动 - X向指标和管柱连接点指标还未满足目标 , 考虑到超标范围很小 , 综合评估可接受通过 。 可见 , 此优化方案改善效果明显 , 可达目标要求 。在性能基本满足目标后进行详细数据设计及分析 , 详细数据设计包括性能贡献率分析 、 零件减重 、 材料牌号/料厚整合 、 材料利用率提升 , 还有冲 、 焊 、 涂 、 总工艺分析 , 以及供应商分析 、 工艺性问题更改等 。 经过对上述内容反复优化更新及CAE分析 , 最终实现了减重3.25kg , 降低开发费用30余万元 , 并形成正式更改方案 。本文通过对某电动车车身结构进行碰撞优化分析 , 在保证梁架总成共线和零部件最大通用化的前提下 , 对关键传力路径中接头部位 、 重要影响的结构件材料 、 局部变形或突变的零部件结构进行了优化 。 CAE仿真分析表明 , 此优化方案明显改善车身碰撞性能 , 同时实现了性能 、 成本及周期的最优组合 。 此碰撞优化分析思路和方法 , 对于电动车车身开发工作具有借鉴作用 。

广告

广告

广告

广告