来源|汽车工艺与材料 摘要: 从相变材料这一角度,综述了相变材料的选取制备、相变材料新型冷却结构的设计、相变材料与其它冷却方式耦合形成的散热系统3个方面对锂离子电池散热的影响,并总结了翅片辅助相变冷却,泡沫金属辅助相变冷却、相变材料与热管耦合

摘要: 从相变材料这一角度,综述了相变材料的选取制备、相变材料新型冷却结构的设计、相变材料与其它冷却方式耦合形成的散热系统3个方面对锂离子电池散热的影响,并总结了翅片辅助相变冷却,泡沫金属辅助相变冷却、相变材料与热管耦合的散热系统的优势与不足。分析结果表明,优化复合相变材料的成分配比,向相变材料中加入翅片或者泡沫金属都有助于散热,使用相变材料与其它冷却方式耦合的散热系统,不仅可以达到良好的散热效果,而且可以通过不断优化改进,使其具有广阔的应用潜力。

车用动力锂离子电池的冷却方法主要有3种,即空气冷却、液冷、相变材料冷却。空气冷却分为自然冷却和强制风冷,自然冷却是利用空气的对流换热进行冷却,成本较低,设计简单,但散热效率低[1-2]。风冷作为动力电池空气冷却的一种方式,虽然散热效率有所提高,但是利用风扇或者气泵强制空气对流会造成系统能量损失[3-5]。液冷系统散热效率较风冷系统更高,但液冷系统制造复杂,成本高,质量大,而且冷却液存在泄露风险,电动泵需要消耗一定功率[6]。相 变材料冷却是指温度不变的情况下改变物质状态并且提供潜热物质,转变物理性质的过程,这个过程会吸收或释放大量潜热,使电池降温 [7-8]。近年来,相变材料在动力电池热管理中的应用引起了研究人员的高度关注,不少研究人员开展了富有成效的研究。 从相变材料的选取与制备,相变材料新型冷却结构的设计,相变材料冷却与其它冷却方式耦合形成的散热系统这3个方面,总结国内外学者的研究成果,并展望该领域的研究前景。相变材料根据材料组成可以分为无机相变材料,有机相变材料。其中无机相变材料主要有石墨、熔融盐、结晶水等,优点是相变焓高,热导率高,但是过冷度也较高,而且热稳定性差。 有机相变材料例如石蜡、醋酸等具有无腐蚀性、过冷度低、化学稳定性好等特点,所以更倾向于使用有机相变材 料。按照相变过程,相变材料可以分为固-气相变、液-气相变、固-固相变以及固-液相变材料[9-10]。固-气相变、液-气相变在相变过程会产生大量气体,并且相变物质体积变化量较大,所以实际应用较少;固-固相变材料因为种类较少,不易获取,所以应用也较少。而 固-液相变材料由于相变潜热大、相变前后体积变化量小、过冷度低、化学性能稳定、成本低廉等优点受到国内外学者的重点关注。固液相变材料主要包括单一相变材料与复合相变材料,单一相变材料例如石蜡、葵酸。 它们的制备工艺简单,但导热率低,在相变后易流动,会导致泄漏等安全问题,所以很少单独使用。石墨具有化学稳定性好、密度小、导热性好等优点,所以 常常通过添加石墨组成复合相变材料,从而解决单一相变材料导热率低的问题。 制备复合相变材料的方法一般有熔融浸渗法、微胶囊法和多孔无极载体复合法。在制备石蜡/膨胀石墨复合相变材料的过程中常常采用熔融浸渗法,其制备工艺如图1所示,将固态石蜡放入烧杯中,然后放到80℃的恒温水浴锅加热使其融化,然后加入经过高温膨胀过的膨胀石墨,先手动搅拌5min 后再用电动搅拌器搅拌,直至材料混合均匀,最后放入模具脱模成型,形成复合相变材料模块。

制备复合相变材料的目的就是提高导热率,组成复合相变材料的各成分质量配比不同则会导致导热率的不同。 王孔波等将石蜡与石墨按照不同比例配备成复合相变材料,结果表明当石墨的含量为25%时,制备的复合相变材料控温能力较好,且比热容相变焓较为合适[11]。碳纤维,石墨烯的加入组成复合相变材料,也可以提高导热性。 DeqiuZhou 选取了由石墨烯与多壁碳纳米管组成的复合相变材料,研究发现石墨烯与多壁碳纳米管的比例为3/7时,此时在复合相变材料内部形成一个三维换热路径,导热系数最好[12]。XiaohangLuo 等将石蜡,膨胀石墨,环氧树脂以5:2:3的比例制成相变材料,并且与石墨薄膜组合形成新型的复合相变材料,该复合相变材料在高倍率充放电保持了较好的散热效果。当石蜡熔化为液体,由于环氧树脂的存在,该结构依然具有良好的温控性[13]。可见,在车用锂离子电池热管理这一领域,为保证相变材料具有更高的热导率,相变材料的选取要尽可能选取复合相变材料,通过试验确定复合相变材料组成各成分的比例与各成分质量分数的大小,不仅有利于获得最佳散热效果,还能够充分提高相变材料利用率。金属翅片具有结构简单,易于制造等优点,已经广泛应用于电器冷却与热能储存等领域,通过加入翅片设计出相变材料新型冷却结构可以提高系统整体的散热效率。 ZhiqiangSun 等设计了一种圆柱环加纵向翅片的新型复合相变材料冷却结构,如图2所示,试验中采用电加热器模拟电池,电池的外表面与若干纵向翅片相连,圆柱形环接在纵向翅片上,圆柱形环与纵向翅片的厚度均为1mm,高度和电池的高度相同,与纵向翅片外部相连的是圆柱形的尼龙外壳。相变材料置于尼龙外壳、纵向翅片和电池之间。翅片,圆柱环的数量为试验中变量。当电池放电时,热量通过纵向翅片传递到相变材料中,从而利用相变材料的潜热抑制温升。

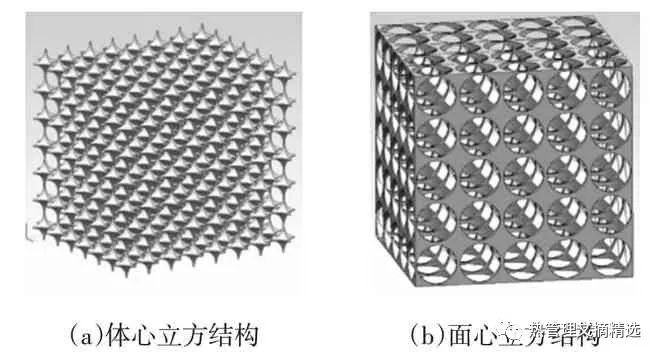

试验结果表明装有圆柱环加纵向翅片的结构比纯相变材料散热效果好,且圆柱环越大,电池温度越低。但是圆柱环过大,导致相变材料减少,导热性随之下降。而增加圆环的数量对电池热管理无明显改善作用。翅片越多,散热效果越好,但是翅片过多,散热效果不明显[14]。隋杨等通过试验得到了翅片的加入可以增强电池的热特性的结论,使得电池在低温条件下工作时间更长,并减小电池因高温工况造成的容量衰减[15]。翅片的数量,厚度,高度,形状,排列方式等因素对相变材料散热性的改善也引起了国外学者的广泛讨论。AI-Abidi等研究了翅片的长度,数量,厚度对相变储能系统的散热效果的影响,结果发现翅片的数量越多,长度越大,散热效果越好,而翅片的厚度的变化对系统性能影响不大[16]。Hosseinizadeh也发现了翅片长度对散热的影响远远高于翅片厚度对散热的影响[17]。Nayak建立了杆翅式与板翅式的翅片排列模型,在不同功率下,杆翅式排列模型能够使的系统温度保持在较低水平,而且均温性更好[18]。因此,在复合相变材料中加入金属翅片是提高系统散热效率的一种有效途径,选取金属翅片还需要考虑到成本,轻量化,环境适应性等问题。泡沫金属具有高孔隙率,高导热率,低密度,空间结构稳定,比表面积大,制造工艺成熟等特点,以泡沫铜,泡沫铝为主的泡沫金属材料的加入成为了提高相变材料散热效率的一种重要方式。W Q.Li 将泡沫铜填充到相变材料中形成复合材料,锂离子电池与相变材料相间分布,并将加入泡沫铜形成的新型相变结构,与纯相变材料结构对比具有良好的导热性。在高倍率放电时,这种新型相变结构对电池温度的控制更好。泡沫铜的孔隙率与孔隙密度对泡沫金属的散热性影响较大,孔隙密度不变,孔隙率越低,导热性越好。而孔隙密度增加会造成电池温度上升[19]。电动汽车的电池组对质量要求较为严格,泡沫铜的加入可以提高散热效率,但不利于电池组的轻量化。镍这种金属材料具有良好的可塑性与耐腐蚀性,将镍作为泡沫金属可以保证足够的孔隙率与孔隙密度。Hussain等以镍作为泡沫金属填充到石蜡中形成复合相变材料,在2C的放电倍率下,电池的最高温度比在纯石蜡散热条件下降低24%。同样,他发现了泡沫金属的孔隙率,孔隙密度越低,越有利于散热[20]。以上2种方法都是将泡沫金属添加到相变材料中,ZhuqiangZhang 等提出了将石蜡这种相变材料埋在泡沫金属骨架来提高系统导热率。他采用体心立方与面心立方的方法建立2个三维泡沫骨架,如图3所示。同时将石蜡包放入泡沫骨架形成复合相变材料。将纯相变材料散热系统与这2种结构的热管理性能比较,发现泡沫骨架的温控性较好,而面心立方结构相变材料熔化速度最快,热导率最好,且其温度分布均匀性较好[21]。实际上,不管是将泡沫金属加入到相变材料中,还是将相变材料填充到泡沫金属里,都是是通过增大换热面积来提高相变材料的散热性能。

4 相变材料冷却与其它冷却方式耦合形成的散热系 统空气冷却成本较低,设计简单,但散热效率低。很多学者希望设计一种综合式散热系统来解决这一问题。湖南大学钟俊夫设计了相变材料与空气耦合的散热系统,该系统利用相变材料与空气同时为电池散热,试验结果表明该耦合装置的控温性更好[22]。风冷是空气冷却的一种方式,是通过风扇或者气泵强制对流散热,施尚等设计了相变材料与风冷耦合的散热系统,结合电池生热与散热机理,建立了该热管理系统的数学模型,通过试验发现这种耦合方式的散热效果要好于纯风冷散热系统,他还分析了环境温度,对流热阻等因素对散热效果的影响[23]。空气的热导率较低,当电池在环境温度较高,大倍率放电的工况下,即使通过使用风扇与气泵强制通风冷却,也难以达到理想的散热效果,而且会造成风扇与气泵许多能量损失。与空气冷却方式相比,液体冷却具有更好的冷却性能,因此,相变材料与液体耦合形成综合式热管理系统,成为国内外学者重点关注的对象。 HengyunZhang 等设计相变材料与底部液冷耦合的热管理系统,试验中将106块电池呈11×10矩阵排列,四角用于填充相变材料,蓄电池中心钻孔来放加热器模拟发热,通过热模型将电池接到底部的液冷通道,通过热电偶测量电池温度,试验模型如图4所示。结果表明该系统与液冷系统相比,电池最高温度,最大温差都有所降低。此外,该系统可以有效抑制热累积,循环多次电池最高温度均在50℃以下[24]。

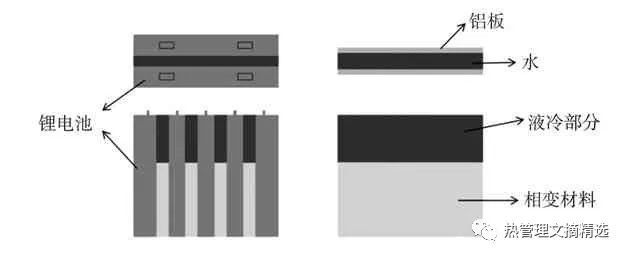

Fanfei Bai 等设计了相变材料与液冷耦合的分层式的散热系统,如图5所示,由于锂离子电池在靠近电极位置温度较高,所以在2块电池之间的上部采用液体冷却,并将相变材料放在两块电池之间的下部。仿真结果显示,该系统可以有效保持电池温度的均匀性,而且5cm 高的液冷板具有最佳冷却效果[25]。

Depeng Kong 等讨论了不同的冷却液流速,通道数量,电池间距与环境温度对相变材料与液冷耦合的散热系统的影响,通过试验得出了电池间距,通道数量,冷却液流速的增大有利于散热效率提高的结论,并提出了一种控制冷却液入口温度与冷却液流速的策略,这既能将有效抑制电池温升,又能减小系统的能量损失[26]。ZhiguoAn 针对圆柱电池设计的微小通道与相变材料耦合的冷却系统研究了微小通道如何布置可以使得散热性最好,试验中,每4个圆柱电池中间都有一个孔,向其中的4个孔输入冷却液形成微小通道,其余孔用于固定减重,结果发现当4个微小通道的孔呈最大的方形阵列排布时,散热性能最佳[27]。可见,相变材料与液冷耦合的散热系统能够有效抑制温升,而散热性能的好坏主要取决于冷却通道数量,冷却液流速,电池的排布,环境温度等因素。热管是一种具有高度导热性能的传热元件,一般是由管壳,吸液芯,端盖组成,通常分为蒸发端,冷凝端。管中被抽成负压状态,充入一种沸点低,易于蒸发的工质,利用工质的蒸发与冷凝传热。它的特点是导热系数高,环境适应性好 [28-29]。ZYJiang 等设计了一种相变材料与热管耦合的热管理系统。目的是研究该系统的温度响应特性以及相变材料最佳利用效果。该系统的电池,相变材料,铜板被设计成一个三明治结构,热管被焊接到铜管上。试验结果表明该系统具有良好温控性,在环境温度为30℃,相变材料熔点为30℃,相变材料吸热最好。当热管冷凝段传热系数为30~60W/m2·K,电池与相变材料厚度比为0.17,相变材料利用效果最佳[30]。罗炜宁也设计了相变材料与热管耦合的热管理系统,他发现了相变材料导热系数的增加有利于对温升的抑制[31]。因为在试验中相变材料一部分会用于吸收电池热量,一部分吸收环境热量,这样会造成相变潜热的浪费,所以要尽量选取相变材料的熔点高于环境温度,低于电池使用安全可容忍温度。对于电池热量容易堆积而其他散热方式难以实现的位置,热管的导入将会带来很多方便,并且热管具有足够高的导热率,但热管的使用也增加了成本。4.2 相变材料冷却与其他冷却方式耦合需要注意的问题通过已有的研究可以发现,相变材料与液冷的耦合应用最广,并且展现了良好的散热性能,但也引出了一系列问题,例如有时候电池所需的冷却量较小,如果冷却系统输出的冷却量过大不但会导致电池放电倍率下降,还会造成的冷却工质的浪费。对于这一问题,可以通过开关控制冷却液介入时机来控制冷却量的大小,这样在关注散热效率的同时也兼顾到散热系统的经济性。此外,电池在充放电的过程中,各个部分发热量不同,温度也不同,在使用相变材料与其他方式耦合的散热系统时,可以将制冷量大的系统用于电池发热量大的部分,达到均温的目的。相变材料与液冷的耦合中需要用到液冷板,而液冷板的选取也要考虑材料,结构复杂程度与成本。相变材料的冷却在车用锂离子电池中具有广泛应用,通过相变冷却与其他冷却方式相耦合,可以提高散热效率,这已经成为国内外学者研究的重点方向,尤其是在相变冷却系统与液冷系统的耦合方面,取得了许多具有应用潜力的科研成果。动力电池冷却系统仍然存在一些尚待解决的问题,例如相变材料液化泄漏对电池会造成污染、相变材料的潜热性在相变过程中不稳定等。为了普及相变冷却技术在动力电池热管理方面的应用,在如下方面有待开展更加深入的研究。a.由于石蜡等相变材料液化后进入单体电池,会造成单体电池不能顺利充放电,甚至会造成热失控等安全性问题,如何避免相变材料的泄漏将成为一个研究热点。b.寻求合适的复合相变材料各种成分的配比方案,在保证其发挥最大散热效果的同时,尽可能地节约材料,降低使用成本。c.热管自身导热性好,与相变材料耦合可以大幅提高散热量,因此,应重点关注热管在车用动力锂离子电池系统相变冷却技术方面的应用研究。d.优化相变材料电池的热管理系统的结构设计,努力实现电池热管理系统的轻量化。

广告

广告

广告

广告