采用无机固态电解质的全固态锂金属和锂离子电池,为电动汽车和其他应用提供了更高的安全性。然而,当前的无机全固态锂离子电池制造技术,受到高成本、过量的固态电解质和导电添加剂,以及低体积能量密度的困扰。这种制造方法包括烧结陶瓷固态电解质膜和全固态锂离子电池电极的单独制造,然后在精确控制的环境中小心堆叠和烧结在一起。

近日,美国佐治亚理工学院Gleb Yushin团队以“Electrolyte melt infiltration for scalable manufacturing of inorganic all-solid-state lithium-ion batteries”为题,在Nature Materials上发表最新研究成果,报道了一种颠覆性的制造技术,降低了制造成本,提高了所有固体电池的体积能量密度。提出的方法模仿了商用液态电解质锂离子电池的低成本制造工艺,使用低熔点的固态电解质。这些电解质在适度升高的温度下(约300℃或更低)以液态渗透到致密、热稳定的电极中,然后在冷却过程中固化,这大大降低了工业应用的障碍。

(1)报告了一个突破性技术—“熔渗”固态电解质制造全固态锂离子电池;

(2)该方法既能获得高体积能量密度,又能在固体电解质和活性材料之间形成低电阻界面;

(3)适度的温度 (~ 300℃或更低)能够保持活性材料和电极组分的化学、热和机械稳定性。

1. 固态电解质熔融渗透到电极

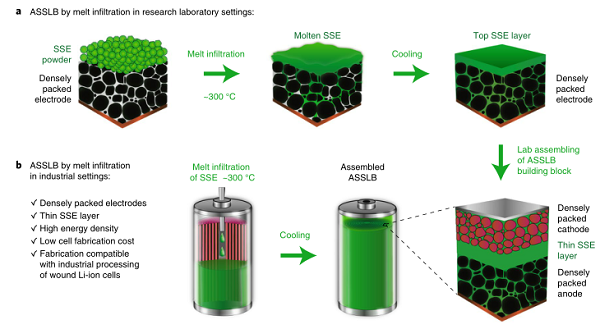

作者使用反钙钛矿固态电解质(Li1.9OHCl0.9),图1a说明了熔渗工艺,将固态电解质干涂到三元正极材料(NCM111)、石墨和钛酸锂(LTO)电极表面上的固态电解质粉末快速加热至300℃,使其快速熔化。通过毛细管效应,熔融的固态电解质迅速渗入电极的孔中。熔渗电极保持其结构和刚性,没有可观察到的分层或裂纹形成。

图1 熔融渗透示意图。(a)实验室条件下熔融渗透的图解;(b)工业环境中熔体渗透的建议应用。

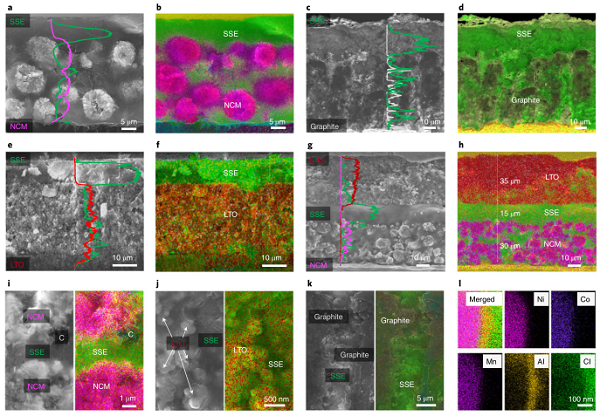

对NCM111(图2a、b)、石墨(图2c、d)和LTO(图2e、f)电极横截面的扫描电子显微镜(SEM),以及能谱图像(EDS)分析,揭示了固态电解质(绿线)在电极的多孔结构内的完全渗透(NCM111,紫色线;钛酸锂,红线;石墨,浅灰色线),证明了熔渗技术的有效性。图2g和h显示了带有熔融渗透固态电解质的NCM111/固态电解质/LTO堆的横截面SEM图像和能谱图。这种完美的润湿使得颗粒与固态电解质界面的界面阻抗最小。

图2 熔渗后电极形貌的表征。(a)熔融渗透后的NCM111 SEM截面图;(b)熔融渗透的NCM111电极的能谱图;(c)熔融渗透后石墨电极的SEM截面;(d)熔渗石墨电极的能谱图;(e)熔渗后的钛酸锂电极的SEM图像;(f)熔渗钛酸锂电极的能谱图;(g)用熔渗技术制备的正极为NCM111、负极为钛酸锂的全固态锂离子电池SEM图像;(h)全固态锂离子电池横截面的能谱图;(i)NCM 111–固态电解质界面的SEM/能谱图像;(j)钛酸锂-固态电解质界面的SEM/能谱图像;(k)石墨-固态电解质界面的SEM/能谱图像;(l)熔融渗透后NCM111颗粒和固态电解质之间界面的高分辨率能谱图。

2. XRD和核磁共振谱

正如XRD衍射光谱(图3a-e)所示,在熔融固态电解质与活性物质混合后,活性物质颗粒或固体电解质的结晶度没有发生变化,也没有新相出现。在加热到340℃以上时,电极、固态电解质和固态电解质渗透电极的差示扫描量热(DSC)曲线(图3f-h)显示,除了与固态电解质熔化或凝固相关的峰值之外,没有热量释放或消耗。这表明,这种相对低温的熔融渗透条件,不会影响电极组分的化学性质,也不会在固态电解质和电极材料之间引起副反应。结合这些结果,固态核磁共振(核磁共振)表明,在机械混合固态电解质和NCM,以及熔化混合物后,1H和魔角旋转核磁共振7Li谱没有显著变化(图3I-1)。此外,结果还说明,固态电解质的稳定性不受熔融渗入电极材料影响。

图3 微结构和热特性。(a-e)XRD图;(f-h)DSC曲线;(i-l)魔角旋转核磁共振1H谱。

3. 熔渗电极的性能

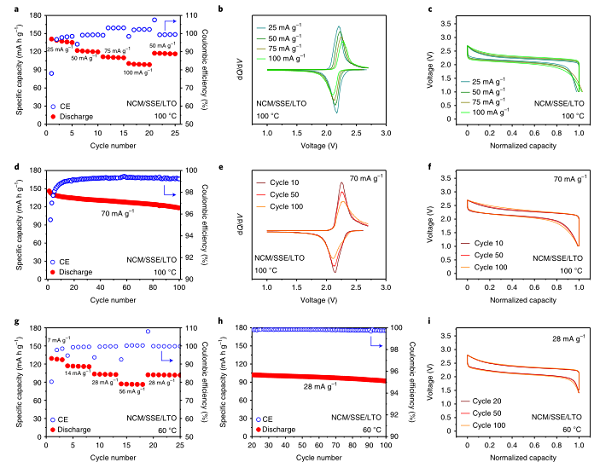

为了评估熔渗技术,作者用NCM111正极(图2a,b)和LTO负极(图2e,f)构建了全固态锂离子电池,每个电极都用固态电解质熔渗(图2g,h),并在100℃和60℃测试了它们的性能(图4)。

在100℃和25–100 mA g-1电流密度下进行的充放电测试显示,在1.0–2.8 V范围内循环的NCM111/LTO全电池中,界面电阻低,电池稳定性好,氧化还原反应可逆(图4a,b)。图4c显示了较小的电压迟滞(25 mA g-1,0.1 V g-1),由于额外的欧姆压降,该值随着电流密度的增加而略有增加。在70 mA g-1的电流速率下,电池表现出良好的可逆性(图4e),并在100次循环后提供约150 mAh g-1的容量(图4d),容量保持率超过80%。滞后电压在100个周期后基本上没有变化(图4f)。在60℃下,NCM111/LTO全电池在不同电流速率下,仍表现出良好的性能(图4g)和在28 mA g-1的稳定循环(图4h),并具有相似的容量保持率,并且在循环期间电压滞后的形状和大小没有显著变化(图4i)。

图4 NCM111/LTO全固态电池电化学性能。(a-f)电池在1.0–2.7 V的电压窗口中于100℃循环;(g)在60℃下,不同倍率下全固态电池的放电容量(红点)和库仑效率(蓝圈);(h)在28 mA g-1循环,全固态电池的放电容量(红点)和库仑效率(蓝圈),及其(i)电压曲线。

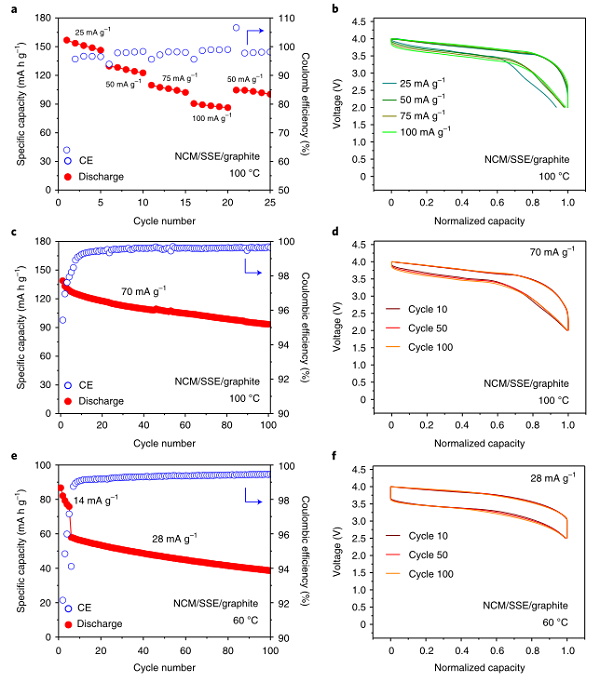

图5a,b显示了NCM111/石墨全电池中,电池倍率性能和氧化还原反应的可逆性。NCM111在25 mA g-1的初始容量约为155 mAh g-1,在100 mA g-1降至约95 mAh g-1,在50 mA g-1恢复至约110 mAh g-1 (图5a)。在25 mA g-1下,全电池100次循环后的容量保持率为75%(图5c)。在100℃下100次循环后,电压滞后基本上没有变化(图5d)。在60℃时,NCM111/石墨全电池在28 mA g-1表现出类似的循环稳定性(图5e),在循环过程中电压滞后的形状和大小没有实质性变化(图5f)。

图5 NCM111/石墨全固态电池电化学性能。(a-d)电池在2.0–4.0V的电位窗口中于100℃循环;(e-f)60℃时,2.5–4.0 V的电位窗口中电池的充放电曲线。

综上所示,熔融渗透工艺使得具有高体积能量密度的无机全固态锂离子电池的可扩展、低成本制造成为可能。将陶瓷固体电解质快速填充到密集堆积的电极中,可以形成保形且均匀的固体电解质-电极界面,并保持接近零的孔隙率,而无需任何额外的烧结步骤。扩大全固态锂离子电池制造技术,将加速商业上可行的全固态电池在各种储能和离子化学中的应用。

Electrolyte melt infiltration for scalable manufacturing of inorganic all-solid-state lithium-ion batteries (Nature Materials, 2021, DOI: 10.1038/ s41563-021-00943-2)

原文链接:https://www.nature.com/articles/s41563-021-00943-2

广告

广告

广告

广告