1.底盘平台化开发现状 国外对底盘模块化的研究始于 20 世纪 80 年代, 国内的主机厂现阶段也进行了大量的研究,对于发展中的中国汽车工业,应抓住这个技术创新与产业结构 变革的时机,提升底盘平台化和模块化水平,增强产品竞争力。 1.1 大众 MQB 平台 大众

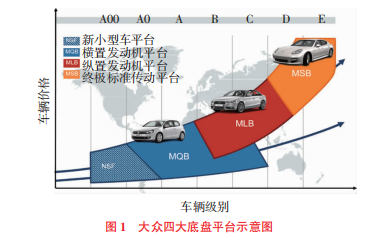

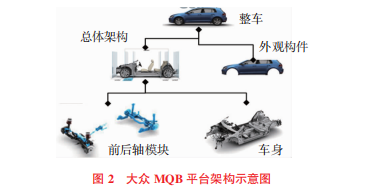

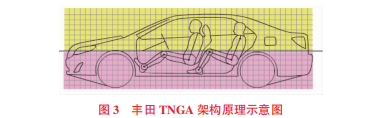

国外对底盘模块化的研究始于 20 世纪 80 年代, 国内的主机厂现阶段也进行了大量的研究,对于发展中的中国汽车工业,应抓住这个技术创新与产业结构 变革的时机,提升底盘平台化和模块化水平,增强产品竞争力。大众集团是平台化开发的领跑者,不同品牌车型 平台共享,跨车型平台共用。目前已推出多个新平台, 如图 1 所示。涵盖了 A00 级到 E 级,包括 NSF,MQB, MLB,MSB 等平台[4]。大众 MQB 模块库引入模块族和子模块,子模块通 过零部件属性差异及系列化等进行区分。通过平台库、 模块库及子模块开发进行平台开发;通过车型库开发、 车型级别、车型风格输入等完成具体车型差异选型。大众 MQB 平台构成,如图 2 所示。MQB 平台在统 一的架构下最大化地共享标准的技术方案、部件、生产线,提升品质、减少成本和周期,增强竞争力。从大众的经验来看,平台开发起步早于车型开发, 平台开发初次验证后,平台第 1 款车型进入产品设计 阶段。平台开发完成后,新车型开发周期明显缩短(如 MQB 前 3 年主要是平台开发及验证,后续车型开发周期逐步缩短)。平台开发周期持续到同平台所有规划车 型开发结束,并跟随车型开发持续优化。 TNGA 是丰田最新一代的模块化整车平台。该平台通过创新动力总成、打造全新底盘、提高车身刚性、追求更好的安全性以及打磨设计等方式,实现了提高车 辆性能和提升产品实力的目的[5]。2012 年发布 TNGA 平台战略,涵盖丰田和 Lexus 品牌,2015 年推出首款车型丰田 Prius,已发布 4 款车 型,平均每年发布 3 款车型;产品分为 B 级、C 级、D 级,均涵盖 Sedan,SUV,MPV 车型,分步实施,且产品主 要为 A/B 级,SUV,Sedan 车型。 图 3 示出丰田 TNGA 架构。不同车型的内外饰按 照不同地域客户的喜好,追求个性化的差异(图 3 黄色 部分);底盘总成的核心技术通过 TNGA 平台有效互 通,实现最大化的共用(图 3 粉色部分)。基于 TNGA 架 构,丰田通过新开发悬架、转向和制动来改善底盘基础 性能和可感知性能,从而带来更舒适的驾乘感受和更优的操纵性。 丰田计划在 2020 年在全球范围内将 70%的车型 转变成 TNGA 架构的全新产品。2017 年,丰田在中国市 场投放首款基于 TNGA 架构的车型产品。TNGA 平台 拥有 3 种底盘系统,分别适用于小型车、紧凑型车以及 中型车,未来会覆盖丰田全球市场旗下 60%销量的车 型。TNGA 平台将会追求更极端的零部件共享,据悉,在 多达四五千种的零部件中,最终会有 80%的零部件实现共享。 CMA 平台是 (Compact Modular Architecture platform)由沃尔沃主导,吉利参与共同开发的全新模块化平台。相比沃尔沃 SPA 平台产品,它的车型定位更低, 即产品相对更“亲民”。针对不同市场区间的产品,未来吉利汽车将形成 四大模块化平台,即 AMA,BMA,CMA,DMA,新能源车 和高端车成为重点规划平台[6]。表 1 示出吉利汽车平台 及定位。 根据资料显示,该平台支持悬架结构的多样 化,后悬架可以根据车型定位、需求不同,自由选择扭 梁结构和多连杆结构。 根据广汽集团平台化战略,底盘已经搭建了跨 B/C 级底盘子架构和跨 A0/A 级底盘子架构,架构内基于产 品的定位、性能、整车参数可以在一定的范围内互换及 拓展。底盘模块划分为多个子模块,并在模块内规范接 口定义、载荷、轴距及轮距等基本参数的拓展范围;建 立融合硬点设计、DMU 分析及调校优化相结合的开发 流程,最终形成通用性强、性能好、质量成本最优的多 种悬架系统、转向系统、制动系统和四驱/两驱传动系统 等子模块。 广汽 GPMA 底盘架构,如图 4 所示。B/C 级底盘子 架构和 A0/A 级底盘子架构可以覆盖 A 级到 C 级别车 型开发,能够提供灵活拓展的方案,可以根据不同车型 的轴距、轮距设计做适应性调整。综合以上国内外主流车企平台化开发现状可知, 未来的底盘平台开发应当基于汽车市场企划、整车基本参数以及底盘领域中长期战略规划开展,综合考虑平台通用化、智能化和轻量化等因素进行开发,以降低整车开发成本,缩短开发周期。模块化平台应把变化作为设计的前提,尽可能地 减少零部件种类,提高车型底盘通用化水平。底盘通用化水平的提升依赖于整车参数的设定。 大众在 MQB 平台开发初期即考虑了整车和发动机舱布置的最优化,平台化约束可变部分和不可变部分,重新对零部件开发设计进行了标准化,从而将零部件通用化水平提高到新的水平,MQB 模块化平台定义,如 图 5 所示。基于国内外主流车企通用化策略,底盘前悬模块应能够实现载荷、轮距、姿态、轮胎的拓展。 同时,提升滚阻、拖滞优化空间,兼容主动悬架技术和轻量化材质。 乘员舱关联模块需要适应 Sedan、SUV、MPV 等车 型胯点(H 点)、车身框架(BOF)的差异,以及底盘电控智能人性化技术(线控制动、线控转向系统)。 机舱关联模块需要兼容不同的动力总成配置,铝合金副车架、真空助力器、空心稳定杆。后轴模块需要实现载荷、轮距、姿态、轮胎的配置、 2WD/4WD 的拓展,同时,提升滚阻、拖滞的优化空间, 兼容主动悬架技术、轻量化材质和智能四驱技术。 通过以上通用化策略的实施,底盘各零部件能够 实现最大程度通用,共用工艺化设备,大幅缩短研发周期,提高推陈出新的速度,最大程度地降低开发和采购 成本。根据整车开发要求、车型定位,综合选择适配模 块。在平台车型开发初期,考虑未来技术发展趋势,对 开发周期内可落地的技术,提前规划布置预留,以应对 未来落地的需求。 MQB 平台在降低开发成本的同时,规划平台内可 变助力转向系统、多次碰撞自动制动系统等多样化模 块,根据车型项目需求,选择性搭载应用,在实现平台 化的同时体现差异性,满足了客户的差异性需求。 通过平台化设计,如稳定杆布置、线束优化等手 段,设计底盘零部件的最优化载荷带宽,从而使得平台 化车型达到最优化设计,降低整车质量,实现轻量化水 平提升。MQB 平台轻量化设计,如图 6 所示。文章结合国内外平台化的开发现状和未来模块化 发展需求,提出了一套适用于汽车底盘模块化的开发策略。今后汽车平台化开发时,需要改变以往单车型开 发的模式,基于汽车市场企划、整车基本参数以及底盘 领域中长期战略规划开展,在通用化、智能化和轻量化 3 个方面开展产品开发和制造,从而降低开发成本,同 时缩短产品开发周期,最终实现产品竞争力的提升。文章作者: 汽车工程师 作者: 卢海隔 陈晶艳 胡伟 黄纬

广告

广告

广告

广告