一种基于CFD和SEA的汽车气动噪声联合仿真方法

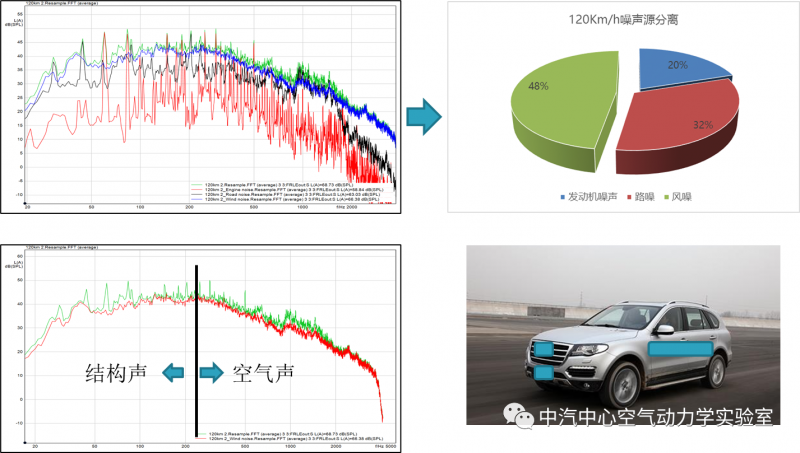

图1 汽车气动噪声与整车噪声的关系

气动噪声(或风噪)作为汽车高速行驶时的最主要声源,是一种宽频噪声。气动噪声的产生以及向车内的传播机理主要包含两个方面:一方面是高速行驶的车辆与空气流场之间的相互作用,形成了复杂的非定常流动现象,例如:流动分离、涡脱落、湍流等,并表现为流场中的强烈的脉动压力。流场压力脉动会激励车身壁板或是车窗玻璃产生振动,向车内辐射噪声。另一方面是汽车的非流线型外形例如后视镜与流场相互作用产生的外部气动噪声通过侧窗或者封条向内部空腔传递噪声。

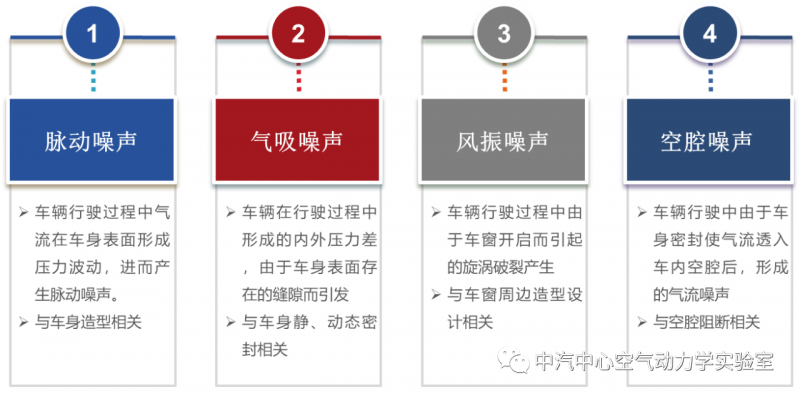

图2 汽车气动噪声的分类

1 风噪机理分析

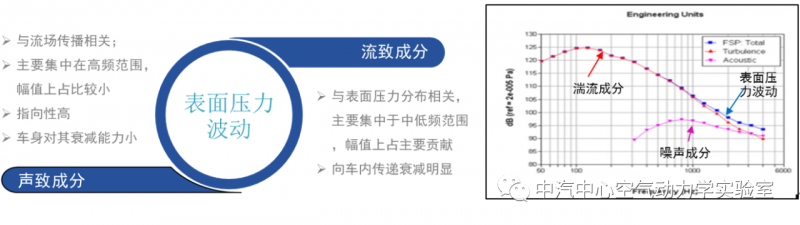

从本质上说,风噪是由空气流动造成的,是气动压力脉动加载在结构上通过声振耦合作用向车内传播。为便于分析,可人为将气动噪声源分为流致成分和声致成分两部分,并对两部分采用不同的求解策略。其中:流致成分可理解为是流动中的不可压现象,与流场传播相关,携带了流动的大部分能量,主要集中在高频范围,幅值上占比较小,指向性高,车身对其衰减的能力小;而声致成分是流动中的可压缩现象,与表面压力分布相关,主要集中于中低频范围,幅值上占主要贡献,向车内传递衰减明显,在低马赫流中,声压的能量远低于湍流能量。

图3 汽车气动噪声产生的机理

2 物理假设

2.1 压力脉动的处理

针对不可压的流场压力脉动,可以采用以下两种方式处理:

a) 基于非定常CFD计算,可直接获得声振结构表面的湍流压力脉动。这种方式对CFD计算要求高,计算量比较大,但精度较高,可用于最终噪声水平的预测;

b) 基于定常CFD计算或风洞实验测量,获得声振结构表面的湍流压力脉动的统计平均参数,再结合湍流模型(Corcos模型)对表面的压力脉动分布进行统计重构,并采用随机信号的观点分析气动噪声。这种方式对CFD计算要求相对较低,但计算精度稍差,可用于开发阶段气动噪声水平的趋势性评估分析。

2.2 湍流模型

CFD中常用的的湍流模型分为雷诺时均方法(RANS),分离涡模型(DES)、大涡模拟(LES)、直接求解(DNS)等几种方法。不同的方法对流场细节的捕捉和计算量上都有较大的差异。其中直接求解方法由于计算量过大,目前在工程领域还未得到应用。湍流模型的选取与预期分析精度、求解速度、计算效率等有关。

2.3 频率

引起气动噪声的主要原因有两个:一个是流场中的气流引起压力脉动形成的中低频噪声,通过车身及附件传播至车内;另一个则是由于工艺问题导致气流泄漏引起的高频噪声。

3 风噪分析流程

当前主流的解决风噪分析问题的方法主要分以下几种:

(1)直接求解法;

(2)CFD求解法;

(3)混合方法:CFD和声学联合求解法。

直接方法与混合方法在气动噪声预测中均有应用. 直接方法通过对整个计算域的流场和声场进行求解, 从而实现气动噪声预测. 该方法要求巨额计算资源, 仅适用于雷诺数较小的流动产生的气动噪声问题。混合方法是目前能够完整解决噪声声源产生及传递过程的一种方法,其中CFD+SEA方法风噪仿真流程如下:

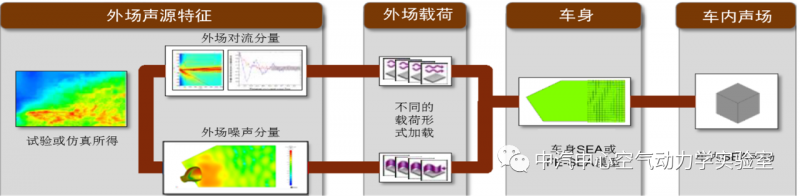

图4汽车气动噪声仿真分析流程

3.1 外流场载荷获取及分解

气动噪声本质是由空气流动造成的,是气动压力脉动加载在结构上通过声振耦合作用向车内传播。因此准确获得流场数据,主要是压力脉动数据,对气动噪声的准确评估至关重要。流场数据一般可以通过风洞实验以及CFD仿真来获取,其中考虑到噪声计算的非定常、小扰动特性,CFD仿真需要的求解精度和计算效率都非常高,基于CFD外流场压力脉动分析结果,进行外载荷分解,分别提取流致和声致成分。

图5 汽车气动噪声外流场载荷的获取

图6 汽车气动噪声风洞测试方法

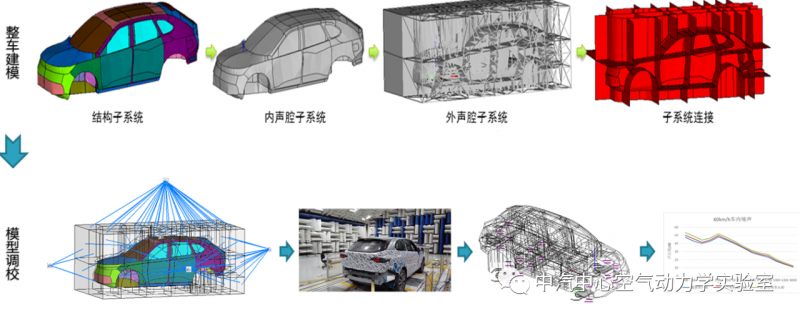

3.2 整车SEA建模

风噪的气动声源是通过作用在结构表面,通过声振耦合作用向车内传播的。建立整车SEA模型,声包的定义采用插入损失与吸声系数定义方法。模型中考虑不同区域声学包分布及可能存在的泄漏细节。

图7 汽车气动噪声SEA建模流程

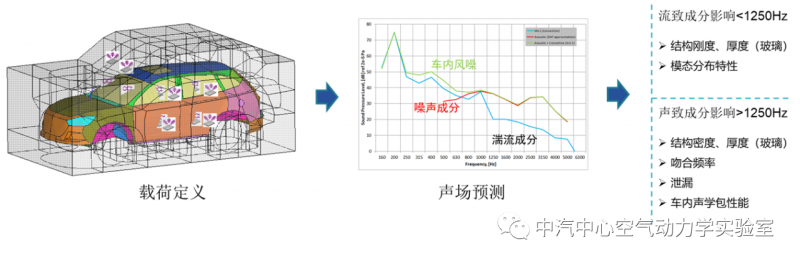

3.3 车内风噪分析

全车身施加声致成分外载荷,进行车内声场预测,评估主要贡献激励位置,并对其所占贡献水平进行分析。

图8 汽车气动噪声车内风噪分析

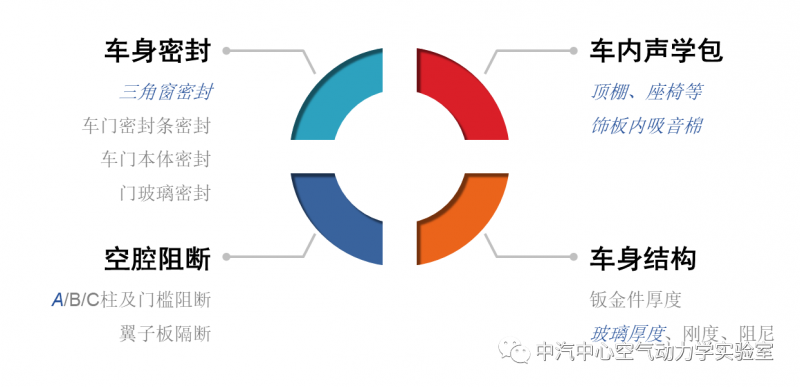

3.4 贡献分析及优化

分别考虑声学包布置、声学包性能、泄漏等因素对车内风噪影响,并进行贡献量分析,确认重点影响因素。

图9 汽车气动噪声贡献分析及优化

4 小结

采用CFD与SEA方法相结合的方法,该方案具有以下特点:

1)CFD软件应用已经普遍用于实际工程开发,技术相对成熟;

2)可实现气动&振动声学的一体化求解,有结构/声学软件提供求解器,模型包含气动声源,同时包含车身结构物理模型;

3)快速定位设计缺陷和寻找问题根源,对不同部位声贡献量进行评价。

广告

广告 最新资讯

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

-

《汽车环境风洞 雪模拟试验及评价方法》国

2026-03-09 10:56

-

《汽车空气动力学与声学风洞 流场校准规范

2026-03-09 10:56

-

电池耐久试验方法的工程逻辑:SRC循环与多

2026-03-09 10:55

广告

广告