碳纤维复合材料动力电池箱体挤压性能研究

据统计,电动汽车车重降低10%,其续驶里程可增加5.5%。动力电池的轻量化,可以提高动力电池能量密度,对改善电动汽车的动力性能及续航里程有着至关重要的作用。

现阶段提升电池能量密度的可行方法包括削减对电量储能无贡献的电池系统配件、线束、系统附件等重量,或者可以结合动力电池的设计选用当下的先进材料,如碳纤维复合材料。

尽管碳纤维复合材料应用于整车会使得车辆的成本大大提高,但若小部分应用于动力电池上,则在一定程度上可降低电动汽车的整车重量,提高续驶里程,成本也不会提高太多。

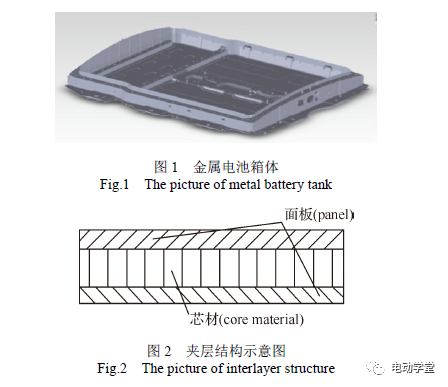

电池箱体是新能源汽车动力电池的承载件,一般安装在车体下部,主要用于保护锂电池在受到外界碰撞、挤压时不会损坏。传统的车用电池箱体采用钢材、铝合金等材料铸造,然后对表面进行防腐蚀性喷涂处理。碳纤维材料具有优良的耐蚀性和阻燃性,便于在动力电池碳纤维材料箱体上应用。

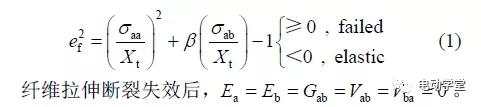

本文采用有限元软件LS-DYNA,建立动力电池箱体有限元模型及碳纤维复合材料、铺层设置及厚度积分定义,对其准静态挤压过程进行模拟仿真,分析碳纤维环氧树脂复合材料挤压力学性能及碳纤维复合材料铺层角度对结构性能的影响。最后通过对比试验测试数据与有限元仿真分析结果,验证材料模型及有限元模型的准确性。

2 数值模拟实现方法

2.1 碳纤维箱体材料及铺层参数

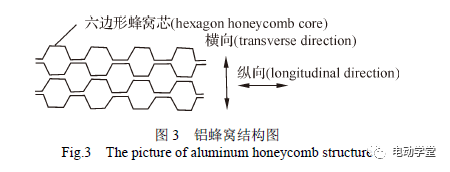

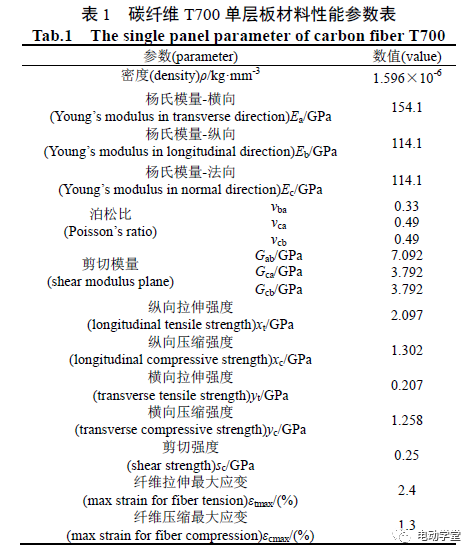

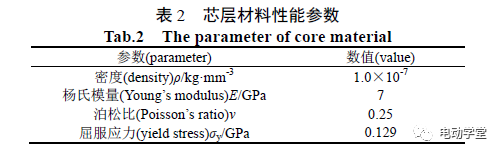

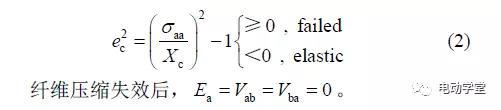

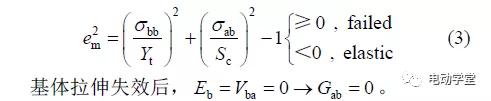

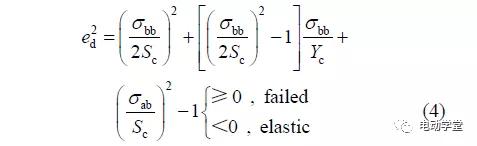

夹层结构的碳纤维复合材料面板在LS-DYNA材料卡片采用MAT54 号材料Shell 单元类型定义,复合材料卡片关键字为*Mat_Enhanced_Composite_Damage,其中需要在卡片里根据材料力学试验工况设置材料力学矢量方向,卡片参数参照表1 进行设置。MAT54 号材料采用Chang-Chang 准则来判定铺第2 期 洪求才,等:碳纤维复合材料动力电池箱体挤压性能研究 903层的失效行为,当材料超出弹性变形进入塑性变形阶段时,其失效行为如下。

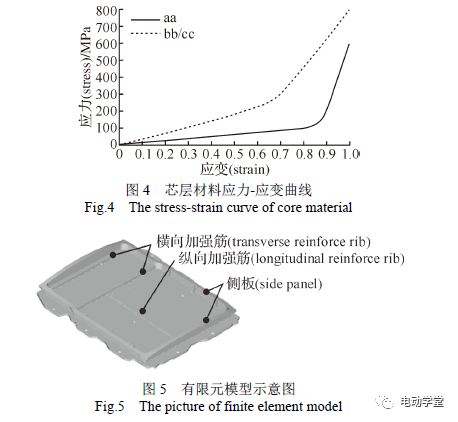

式中:a为纤维方向;b 为垂直于纤维方向;c 为厚度方向;β为纤维拉伸模式下剪切项的加权因子;σ aa为纤维断裂应力;σ bb为基体开裂应力;e2f、e2c、e2m、e2d为各自对应模式下的失效判据。夹层结构的正六边形蜂窝铝芯层采用MAT126号材料SOLID单元定义,材料卡片关键字为*Mat_Modified_Honeycomb,卡片参数参照表2 设置。

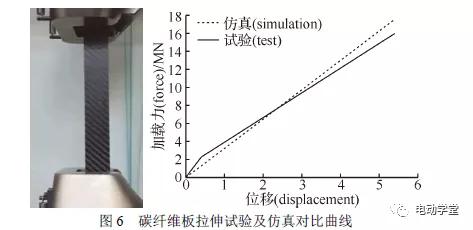

2.2 碳纤维材料特性仿真与试验对标

2.3 碳纤维材料动力电池箱体有限元模型设置及仿真分析结果

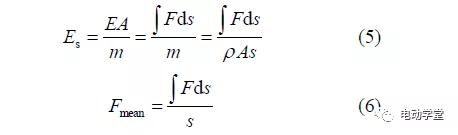

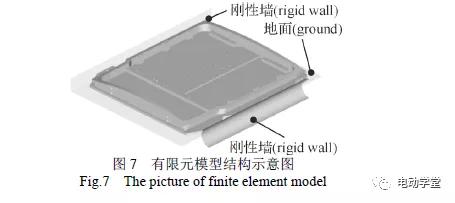

根据GB/T 31467.3-2015《电动汽车用锂离子动力蓄电池包和系统第3 部分:安全性要求与测试方法》要求,用半径为75mm 的半圆柱(半圆柱体的长度大于测试对象的高度,但不超过1m)沿着汽车行驶方向x 轴和垂直汽车行驶方向的y 轴挤压电池包。基于LS-DYNA 有限元方法模拟挤压工况(本文以挤压x 向进行阐述)。以最大挤压力、平均挤压力、内能、比吸能性能指标评判电池包系统的安全性能。最大压溃力Fmax 为挤压过程中挤压力的峰值,平均作用力Fmean 为整个挤压历程中的平均挤压力,内能Einternal 则由压溃力F 与压溃距离s 曲线对应的积分面积得出。比吸能Es 为结构在挤压破坏长度范围内单位质量所吸收的内能。

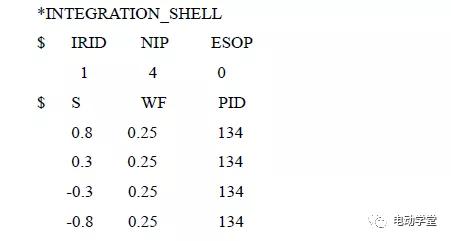

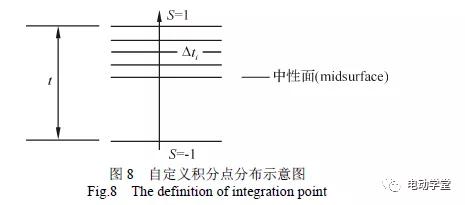

碳纤维复合材料属性卡片定义*Section_Shell,正交各向异性复合材料分层ICOMP=1 设置铺层角度,通过IRID 关联Shell 单元厚度方向自定义积分形式*Integration_Shell,示例如下。

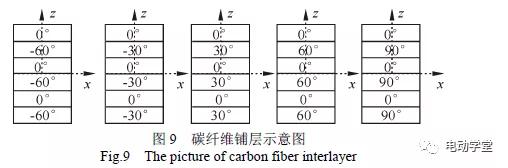

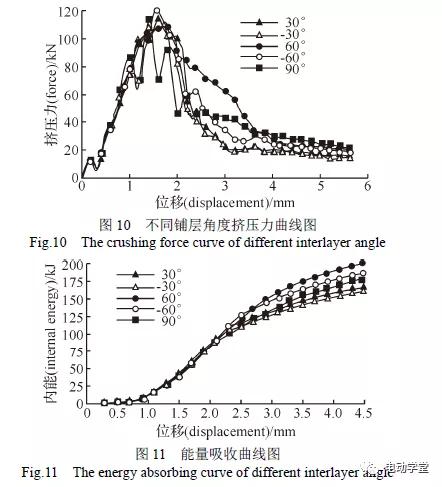

本文分析了碳纤维复合材料不同铺层角度对挤压工况下结构性能的影响,得出结论如下。

1)在x 向动力电池包挤压工况下,[0°,-60°,0°,-60°,0°,-60°]铺层挤压力峰值最大,Fmax=121.59kN。

2)从平均挤压力Fmean、内能Einternal、比吸能Es来看,[0°,60°,0°,60°,0°,60°]铺层角度挤压性能最佳,并且最大挤压力Fmax=110.59kN满足GB/T 31467.3-2015 标准中挤压力大于100kN要求。

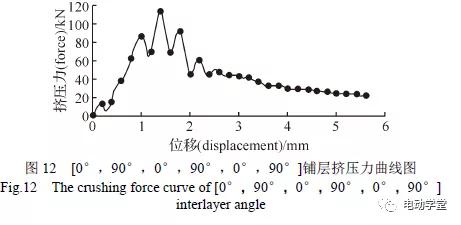

3)[0°,90°,0°,90°,0°,90°]铺层挤压力波形出现“W”型波动,在结构开发中应避免这种形式。综合评估[0°,60°,0°,60°,0°,60°]铺层角度在x 向挤压性能满足设计要求。同样需在动力电池y 向挤压工况下研究碳纤维铺层角度对结构性能影响,全面评估电池包x 向和y 向挤压综合力学性能,满足电池包最佳的挤压性能碳纤维铺层角度。

采用LS-DYNA 仿真方法能够对复合材料结构在挤压工况下的载荷峰值、平均载荷、吸能效能等进行数值模拟,可以达到减少试验次数、缩短开发周期和节约开发成本等目的。碳纤维复合材料仿真与试验拟合曲线一致性较好,可以有效利用仿真技术进行工程应用。

广告

广告 最新资讯

-

使用 HEADlab 测量电流

2026-01-23 17:13

-

奇石乐持续推进全球碳中和战略

2026-01-23 16:47

-

吉利汽车,新公司落户湖北!

2026-01-23 16:12

-

直播|车载光通信技术路线及测试挑战

2026-01-23 13:05

-

重磅!工信部明确新车准入须开展30000km可

2026-01-23 13:05

广告

广告