目前国内再生制动能量回馈策略分为并行和串行,并行是在不改变原车制动系统的基础上施加一部分电制动力,机械制动与电制动共同作用完成制动过程;串行是耦合机械制动和电制动,在满足制动法规的前提下电机制动取代部分机械制动。文章采用电制动和机械制动联合并联制动策略,利用改善制动过程中能量的回馈率来提升其能量的利用率。整车基于Simulink 和Cruise 软件平台进行了系统建模和联合仿真,探讨了该控制策略下的制动能量回馈率和续驶里程等问题。

1 控制策略分析

1.1 制动能量回馈工作原理

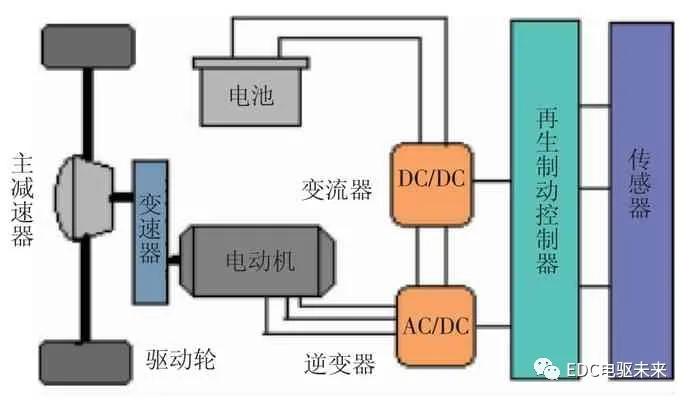

图1 示出制动能量回馈系统。从图1 可以看出,制动控制ECU 通过检测传感器信号识别出驾驶人的制动意图及其所期望的制动强度,并从VCU(整车控制器)接收车速、动力电池荷电状态(SOC)等信息。再生制动控制策略会根据当前的电机状态、动力电池状态和车辆状态计算出最佳的再生制动力和机械制动力,根据分配得到的机械制动力调节液压控制单元,将分配到的再生制动力发送给电动机控制器,实施电机的回馈制动。

图1 电动汽车制动能量回馈控制原理示意图

1.2 制动能量回馈系统控制策略

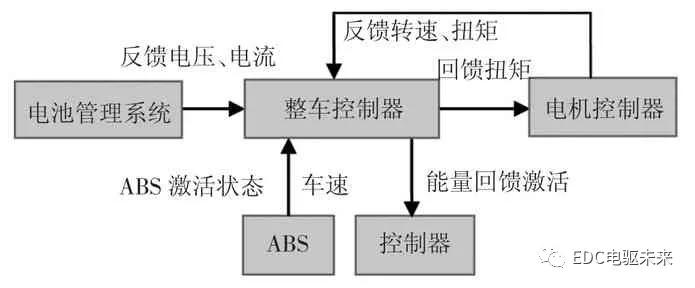

设计制动能量回馈控制策略最基本的原则是在满足制动安全的前提下最大化地提高能量回馈率,也就是在机械制动和电制动之间找到一个平衡点,以达到制动能量回馈过程中制动性、舒适性、能量回馈率的最佳状态。能量回馈实现流程,如图2 所示。

图2 电动汽车制动能量回馈控制流程图

当车辆满足能量回馈条件后,车辆进入能量回馈运行模式,电池管理系统(BMS)根据SOC 状态及电池温度表得到当前工况下的最大充电电流,同时计算电池PACK 电压,通过CAN 总线将其发送给VCU。

VCU 根据挡位、加速踏板状态、制动踏板状态、电机最大发电电流及电池PACK 电压计算出目标回馈转矩,电机控制器(MCU)根据VCU 提供的回馈转矩控制电机发电输出回馈转矩,同时将电机最大发电转矩、电机当前转矩和当前转速反馈给VCU。

控制策略依次实现2 个阶段的控制目标。

1)在驾驶员松开油门踏板到踩制动踏板之间的滑行阶段,考虑0.49~0.98 m/s2的滑行电机回馈减速度[1]。

根据驾驶模式智能调整回馈转矩,为保证驾驶平顺性,低车速时回馈转矩较小;随车速提高回馈转矩逐渐增大;车速达到一定值后,滑行能量回馈转矩不再增大。图3示出回馈转矩与车速的关系曲线。

图3 电动汽车回馈转矩与车速的关系曲线图

VCU 根据车速和挡位信息查表得到回馈转矩,该回馈转矩首先会受到电机最大回馈转矩限制和电机峰值发电转矩的限制,图4 示出电机在不同电压下的发电转矩曲线图。为了保证能量回馈功能在各挡位之间切换时的转矩平滑,会对限制之后的回馈转矩进行滤波,图5 示出目标回馈转矩计算算法。

图4 电机在不同电压下的发电转矩曲线图

图5 电动汽车目标回馈转矩计算示意图

2)在制动踏板的空行程结束后,机械制动的开始作用阶段,合理分配电机制动与液压制动两者之间的制动力[2]。

踩下制动踏板后,根据VCU 给出最大可执行的回馈力矩、车辆减速度以及制动踏板的位置,优化电机制动和机械制动的最佳关系。通过动态控制VCU 调整回馈力矩大小,以提高制动能量回馈率。

当车速低于10 km/h 时,以液压制动为主,电机制动不参与;当车速低于80 km/h 时,且制动强度小于1.2 m/s2 时,优先使用电机制动力,最大制动力取决于车速、制动踏板的开度、电池SOC 和电机状态。如果最大电机制动力大于所需制动力,车辆制动全部由电机提供;如果最大电机制动力小于所需制动力,需液压制动力进行补偿。

2 基于Simulink控制模型建立

2.1 Simulink模型

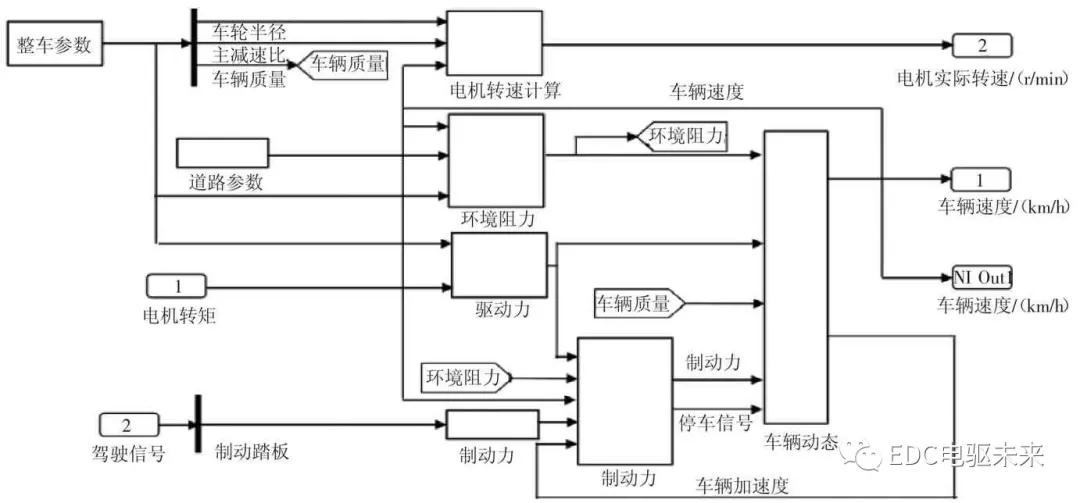

基于Simulink 建立整车控制系统模型,如图6 所示。

图6 整车控制系统模型示意图

2.2 Cruise模型

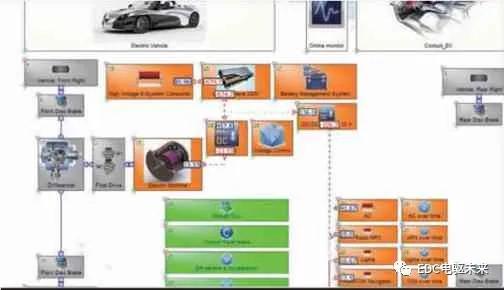

基于Cruise 软件建立整车动力系统分析模型,如图7 所示。

图7 整车动力系统模型显示界面

2.3 参数输入

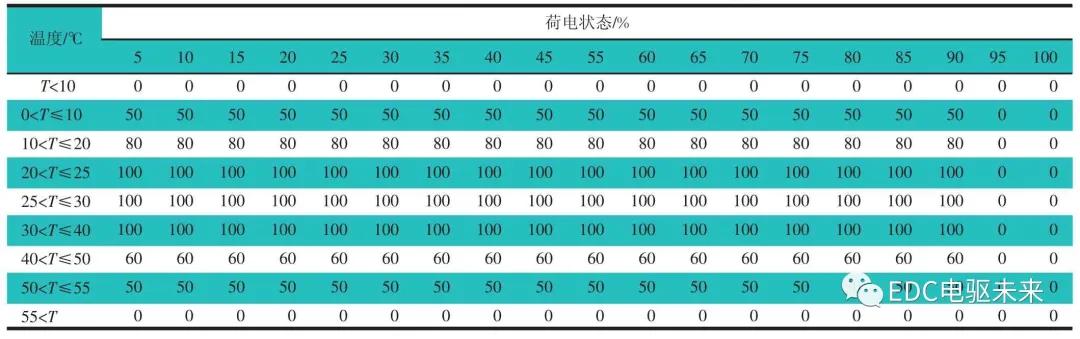

表1~表3 分别示出整车性能参数、电机系统发电效率MAP 数据、电池回馈SOP 曲线表,将其输入Cruise 模型。

表1 整车性能参数表

表2 电机系统在不同转矩及转速下的发电效率MAP 数据表 %

表3 电动汽车在不同温度及荷电状态下电池回馈SOP 曲线数据表kW

3 仿真结果分析

基于Simulink 和Cruise 建立某车型的动力学仿真模型,按照NEDC 工况(如图8 所示)进行续驶里程仿真分析,分析结果,如表4 所示,其续驶里程增加了16 km。

图8 汽车NEDC 标准循环工况图

表4 电动汽车NEDC 仿真分析表

4 台架验证

为了验证能量回馈控制策略对续驶里程的改善程度,采用了转鼓试验台进行NEDC 续驶里程试验,图9示出样车在AVL 转鼓试验台上进行续驶里程试验[4]。

图9 AVL 转鼓试验台试验示意图

NEDC 试验结果,在转鼓台上进行NEDC 续驶里程试验,续驶里程361 km,接近仿真分析结果。

5 结论

文章建立了整车制动能量回馈仿真模型,综合考虑汽车制动稳定性、制动效能、电机特性和电池特性等因素的影响,提出了机械制动和电机制动联合控制制动能量回馈策略,并以典型的NEDC 工况仿真分析了该策略对续驶里程的贡献度。同时基于某款实车进行NEDC 工况续驶里程测试,其续驶里程接近仿真分析结果,不仅验证了模型的准确性,同时也验证了并行制动能量控制策略在一定程度上提升了能量回馈率,对实际工程设计中电动汽车续驶里程问题的解决具有积极的参考意义。

广告

广告

广告

广告