只有你想不到,没有EXCITE做不到的瞬态工况模拟

瞬态过程的分析评估一直是多体动力学模拟仿真的难点。一方面它需要仿真工具可以支持进行时域计算;另一方面,还需要对过程中的仿真参数进行精确的控制,即通过控制策略的详细定义实现所期望的瞬态工况过程的精确模拟。而AVL EXCITE Power Unit以及TimingDrive软件均可完成时域下的多体动力学仿真,充分满足了第一个要求。而在提及控制策略、自由编译等功能时,Matlab则独居鳌头。基于此背景,《EXCITE与Matlab联合仿真特辑》将以系列的形式不定期更新一些用户较为感兴趣的瞬态工况案例,作为首次尝试,您的意见对我们尤为重要,您可以在下方进行留言,或是邮件的形式将您的宝贵意见或关心的瞬态过程反馈给我们。

二、EXCITE与Matlab 关系说明

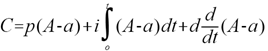

EPU作为一款时域多体动力学分析软件,可以应用于任意运动过程的模拟。这些运动过程从宏观角度来说是一个系统驱动力与负载的动态平衡过程,这其中包含了驱动力、控制目标以及负载三个要素。以动力总成系统为例,驱动力即为发动机缸压激励;控制目标为系统转速或输出扭矩;负载则源于台架测试工况或根据仿真需求定义的真实载荷。对于稳态过程而言,它是发动机在给定负荷率的缸压激励与负载扭矩的动态平衡下转速维持稳定的过程,所以无论是发动机缸压还是负载扭矩,都可以通过预定义的方式直接给定,单独采用EPU进行仿真即可。而瞬态过程则需要发动机缸压根据负载或目标转速的变化需求进行实时调整从而实现加减速,下图以转速为控制目标进一步说明其实现过程:

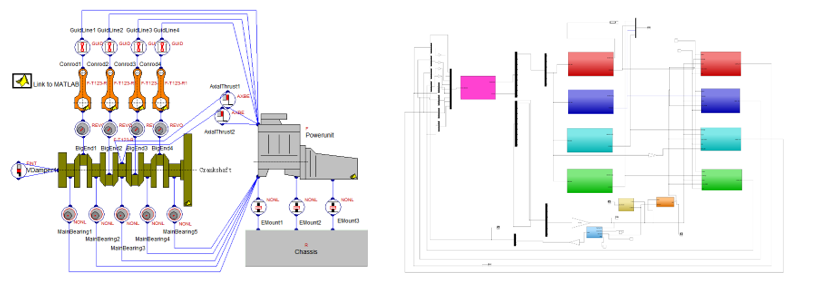

在EXCITE软件当中,除了常规有限元软件(如Abaqus、Ansys、Nastran以及Optistruct等)的接口以外,也有完善的Matlab接口集成在软件中。

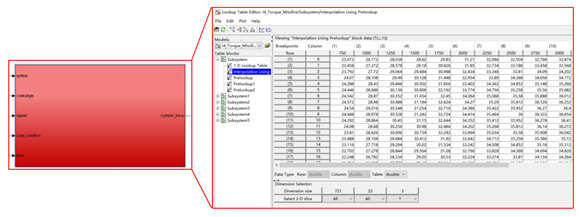

下图具体描述了EXCITE与Matlab中的数据关系。左边框图中为EPU模型,右边大框图为Matlab模型,中间为数据交互接口。从图中可以看到,我们可以提前在Matlab中设置好目标发动机或动力总成的载荷Map。在计算过程中,EPU输出每个迭代步下的曲轴转角及转速给Matlab,Matlab在获得了这些信号之后,通过瞬态过程的逻辑控制及预定义好的Map将相对应的载荷传递给EPU直至计算完成。

Ø Matlab读取EPU中仿真得到的发动机转速与转角数据并基于给定的转速或扭矩目标为EXCITE提供下一步的缸压激励以及对应的输出端负载;

Ø EXCITE在Matlab提供的载荷下进一步计算结构体的运动,得到发动机当前时刻的真实转速并传递给Matlab,如此迭代循环

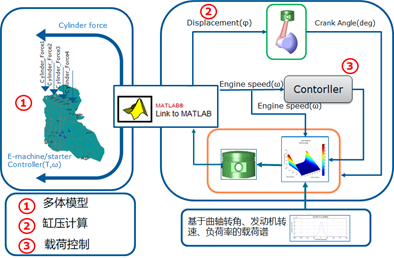

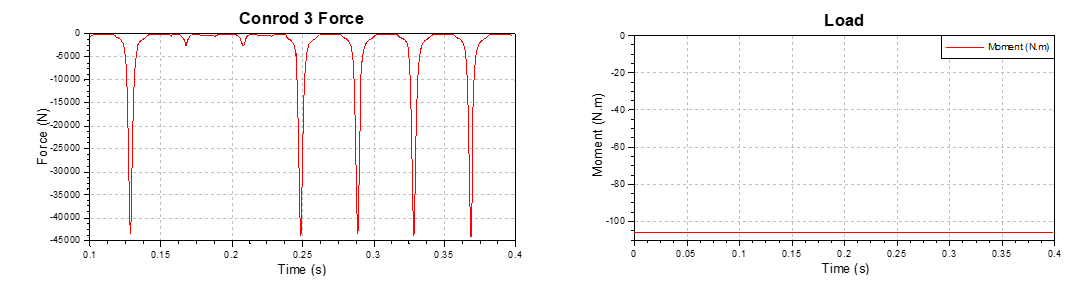

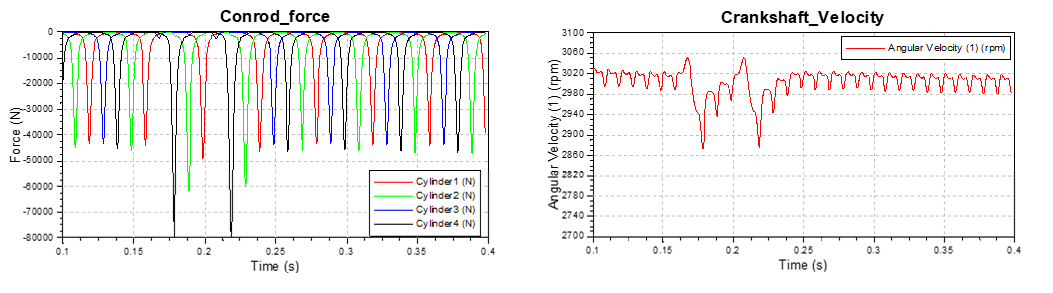

三、瞬态工况案例

本次案例我们将对发动机工作时的失火过程进行模拟。场景假设为一台四缸直列发动机在工作过程中出现失火,失火气缸为第三缸,失火时长为两个循环。EPU模型为软件自带的例子模型I4_demo,Matlab模型采用其中的Simulink模块对缸压载荷、输出端负载以及失火的逻辑控制进行了编写,控制目标是发动机转速稳定。

以下为相应模型:

计算结果:

由上文可知,采用EXCITE和Matlab联合仿真的方式,可以方便地进行发动机失火瞬态过程的模拟,并且实现了失火时稳定发动机转速的目标。

EXCITE与Matlab作为各自领域的翘楚,强强联合充分发挥EXCITE时域分析的强大功能和Matlab在仿真控制上的自由度。基于此,可以说对发动机任意瞬态过程都能进行相应的仿真分析,为研究瞬态过程可能产生的可靠性、振动噪声等问题提供了模拟方案。

广告

广告 编辑推荐

最新资讯

-

比亚迪台州超级电池工厂全面投产!

2025-10-28 10:51

-

E-NCAP2026对撞后安全的要求V1.0(中)

2025-10-28 09:27

-

美国自动驾驶ADS车辆碰撞事故分析

2025-10-28 09:24

-

一汽车项目落户武汉

2025-10-28 08:27

-

电装落户无锡高新区,构建研发-制造一体化

2025-10-27 15:45

广告

广告