纯电动汽车热管理系统的研究

1 三大热管理系统

1.1 空调系统热管理

汽车空调制冷系统主要由压缩机、冷凝器、膨胀阀、蒸发器、鼓风机等部件组成,常用冷媒为R134a。空调制冷原理及示意图如图1 所示;加热系统主要由PTC、鼓风机、风道等组成。空调系统热管理示意图如图2 所示。通常情况下, 其空调系统制冷量约5 kW 左右, 采暖量约6 kW,为EV 整车能量的10%左右。与汽油车相比,汽油车采用皮带轮带动压缩机,EV 则采用逆变电路控制电机,电机来驱动电动压缩机制冷;汽油车通过发动机冷却液在加热器中循环实现采暖,而EV 用高压PTC 加热技术,系统可通过CFD 分道和流场分析、温度线性试验、环境模拟试验、温度场等试验来改进完善。

1.2 动力电池系统热管理

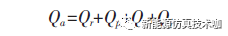

电动汽车蓄电池主要有铅酸蓄电池、镍氢电池和锂离子电池。近年来锂电池以其高能量密度、较高的单体电压、较高的能量效率、放电易检测电池荷电状态等优点,受到客户的广泛青睐。但锂电池也有其弊端,如低温情况下电池充放电性能差;深度放电或在高温下,储存和放电易造成容量不可逆损失。且单体蓄电池的电压和容量都比较小,不能满足车载需要,实际中多以多个电池串联成电池组来用,各个电池充放电时温度可能不一致。因此EV 上电池热管理必不可少。电池热源有反应热Qr, 电池极化引起的能力损失Qp,电池内电解液分解和自放电副反应引起的能力损失Qs,电池电阻产生的焦耳热Qj。因此电池总热量Qa 可用公式表示为:

以某一款锂电池充放电的温度参数为例, 如表1 所示,其控制策略框图如图3 所示。

从表1 中可以看出, 当电池温度T 在-20~0 ℃ 需加热,本文采用加热膜技术;当T 在0~38 ℃时,不需要加热也不需要冷却;当T 在38~45 ℃时,主要靠电池散热器散热;当T≥45 ℃时,需电池包另一散热器Chiller 辅助散热,由空调系统的一之路提供冷源。Chiller 实质上是新能源汽车上专用的紧凑型冷却器装置,类似于空调系统中双蒸发器系统中的一个分支,Chiller 中蒸发器被流经动力电池散热板的冷却液包裹,冷媒通过热交换将冷却液的热量带走,起到给电池降温的作用,目前三电贝尔和法雷奥等厂家,均有部分成熟的产品。

1.3 电机和驱动系统热管理

以小型EV 电机和电机驱动器一体化系为例,由于电机和电机驱动只需考虑散热即可, 假设电机和电机驱动器发热需散热功率为W1 kw,其冷却系统多采用水路串联连接方式,即冷却水经由冷却系统后,先流经电机驱动器,然后流入电机,最后返回冷却系统,形成水循环系统,示意图如图3所示,综合几款EV 电机和电机驱动控制系统,控制策略简述如下:

1)电机或电驱动控制器均小于45 ℃时,水泵和散热器风扇都不工作,电驱动系统无需冷却;

2)电机或电驱动控制器有一个温度在45~65 ℃ 时,水泵工作,散热器风扇不工作;

3)电机或电驱动控制器有一个大于65 ℃ 时,水泵、散热器风扇同时工作。

2 系统集成与系统管理

上述分别解析了空调系统热管理、动力电池系统热管理、电机和驱动系统热管理三大系统;热管理系统可进一步细分为:电池散热器冷却回路、空调制冷回路、空调和Chiller冷却电池回路、电驱动冷却回路、电池充电加热回路以及PTC 加热回路。考虑三大热管理系统的布置和控制方式,给出整车热管理系统设计方案如图5 所示。

首先,通常情况下,空调系统正常工作时,冷凝器表面温度在60~65 ℃,而电池正常工作要求温度控制在0~45 ℃,电机和电机驱动控制器最佳工作温度不大于65 ℃。因此在散热器布置上,电池散热器和电机散热器可上下布置,布置在空调系统冷凝器前方(即按整车坐标系下, X 轴正方向冷凝器前方),散热器和冷凝器具体大小,根据各系统能力需求计算结果决定,同时还需要大量的CFD 仿真、温度场等验证试验来完善。

其次,制冷方面:乘员舱单独制冷时,阀1 打开,其他控制阀关闭;电池同时有制冷需求时,阀2 打开,空调的两之路均工作,同时阀3、4 也同时工作;电机和电机驱动需要散热时通过控制水泵1 来实现;加热方面:动力电池加热,目前市场上用的较多的方案是用加热膜技术,加热膜包裹在电池组中各电池表面,当电池温度在-20~0 ℃ 时启动加热;环境仓采暖则直接用高压PTC 加热技术;除此之外,电池组与环境仓共用水暖PTC 加热技术已在同步研究试验阶段,但高压安全、管路布置、水阀控制以及系统匹配方面还有待完善。特别地,为了提高车内环境舒适性,多采用预加热和预降温控制

技术,即在给整车充满电后,定时启动空调系统,此时空调系统通过充电机供电,不需电池组供电,给乘员舱加热或降温,因而在保证续航里程的同时, 保证车内温度控制在25 ℃左右较为舒适的环境温度。

当今纯电动车需求和使用范围日益扩大,地球南北温差和电池能耗将成为制约纯电动车普及的重要因素,从设计的有效性和实用性来看, 解决上述问题主要有两种途径:1)采用新型材料,如电池材料、电池耐热材料和导热材料;2)部件的结构、布置结构以及控制策略的优化, 改善EV 热管理系统,合理的部件结构和布局有利于热传递和热保护,完善温度场和流场;同时使用高精度电控冷却加热方案实现精确控制,最大程度提高热管理系统性能。智能化、模块化和集成化的热管理系统是未来EV 发展的重要目标之一, 具有广泛的应用前景。

广告

广告 编辑推荐

最新资讯

-

使用 HEADlab 测量电流

2026-01-23 17:13

-

奇石乐持续推进全球碳中和战略

2026-01-23 16:47

-

吉利汽车,新公司落户湖北!

2026-01-23 16:12

-

直播|车载光通信技术路线及测试挑战

2026-01-23 13:05

-

重磅!工信部明确新车准入须开展30000km可

2026-01-23 13:05

广告

广告