随着汽车电动化飞速发展,整车企业和TMS组件商都面临复杂的市场竞争和越发苛刻的技术要求,汽车热管理系统(TMS)的材料选型也随之迎来变革。

新能源,新需求

帝斯曼向汽车行业正式推出商用化的工程塑料产品Xytron® (PPS) G4080HR,提供更出色的长期性能,满足最极限工况的耐老化测试,为汽车企业带来更合理的TMS材料选择,以实现优化运行工况,延长部件寿命,降低能源消耗,以及缩短设计换代周期、提高部件通用性和降低综合成本等综合目标。

问

汽车电动化对TMS材料有何挑战?

答

汽车热管理系统(TMS),即管理诸如如发动机等汽车部件温度的系统,每个部件都有最佳工况对应的温度区间,TMS以温度控制优化运行工况,以延长部件寿命,降低能耗。汽车电动化正在混动汽车和纯电汽车两条技术路线上飞速发展,它们分别从耐受温度和耐受时间两个维度给TMS所涉及的工程塑料带来完全不同的挑战。

先来看纯电汽车。纯电汽车TMS的实际运行温度低于燃油汽车。但是真正挑战TMS系统的是倍增的运行时间!纯电汽车的电池不能低于零度,在高纬度地区的冬季,停驶状况下TMS系统仍需运转,给电池加温,这就要求TMS所用材料的耐水乙二醇冷却液老化(下文简称耐老化)时间倍增!燃油汽车的TMS耐老化数据要求为1000到3000小时,纯电汽车则正在关注6000到10000小时!在如此长的老化时间后,很多材料性能会大幅下降!

再来看混动汽车。混动汽车装载油电两套系统,将发动机和新增的驱动电机、电控系统整合为混动引擎,布局更加紧凑,散热困难,局部温度更高,要求TMS运行在更高温度和压力。整车厂正在关注135℃,甚至150℃的耐老化数据,这对工程塑料热老化后的性能提出更严峻的挑战。

问

各类工程塑料应对这些挑战的能力如何?

答

现在让我们比较一下现行的各种工程塑料对热老化温度和时间的耐受性能。

左图对比了TMS用主流工程塑料材质:聚苯硫醚PPS、高温尼龙PPA、长链尼龙LCPA和尼龙双六PA66。

我们从两个角度解读选材,沿紫线方向,热老化温度越高,能耐受的材料越少,超过130℃的热老化温度,PPS和PPA的稳定性凸显出来。沿黄线方向,热老化时间越长,材料选择越少。高温和长时间耐老化后机械性能衰减最少的材料是PPS,其次是PPA,LCPA和PA66。

问题来了,为什么各种不同材料的耐老化性能有这么大差别呢?简单说,取决于材料树脂的抗水解能力。TMS的整个系统基于冷却液水乙二醇运行,在高温下,水对很多材料具有较强攻击性,称为水解反应。抗水解越强的材料,抵抗力越强。PPA、LCPA和PA66都属于尼龙家族,尼龙酰胺键的抗水解能力不够,PPA在尼龙家族中抗水解能力最好,通过耐水解改性,这一性能还会有一定提升。PPS与生俱来的分子结构和尼龙不同,硫醚键加苯环的分子结构简单又稳定,甚至可以耐受大家熟知的浓硫酸,所以更容易抵御水解反应。电动车要重视复杂工况下的长期性能,在TMS的关键组件中推荐选择PPS和PPA。

问

PPS既然耐受性能这么好,为什么还会老化呢?

答

TMS所用工程塑料都是由树脂和玻纤共混而成的,材质耐老化性能的另一个弱点,就在于玻纤和树脂的结合面受水的影响会分离开裂。更好的PPS玻纤结合面,决定各种不同PPS材质之间老化性能的差异,DSM的技术已经可以使玻纤和PPS直接结合的非常紧密,PPS的老化速度会明显降低。

135℃水乙二醇热老化前后玻纤和PPS树脂结合面的变化 – 原子力显微镜

DSM 40%GF PPS G4080HR

Competition 40%GF PPS

0小时

3000小时

同样都是40%玻纤增强的PPS材料,结合面处老化后的差别明显。我们用原子力显微镜来直观的呈现出微观层面的差异。每张照片白色区域代表玻纤,黄色区域代表PPS树脂,黑色的区域代表结合面缝隙的宽度,老化前两种材料的玻纤和树脂结合面几乎看不到黑色,代表光滑无缝,随时间的推移,竞品(第二行)的结合面处黑色区域越来越宽,代表结合面出现深邃的裂缝,而DSM G4080HR产品的结合面在3000小时135℃的热老化后仅处出现了一条细痕,代表树脂和玻纤的结合仍然非常紧密。微观的裂隙分布在部件的表面和内部,随着老化时间或激烈驾驶状况叠加延展,终将造成部件开裂甚至损坏,包括大家所熟知的漏液。

问

帝斯曼Xytron® G4080HR耐老化性能有什么优势?

答

基于结合面技术的创新,DSM向汽车行业正式推出商用化的Xytron® PPS产品G4080HR,该规格的超耐水解性能,应对TMS变革带给材料的挑战,提供了长期性能的保障。

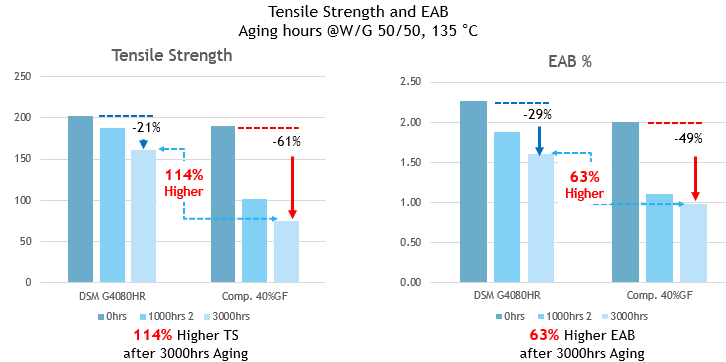

下图为G4080HR的拉伸强度和断裂伸长率相对竞品同类产品的性能对比。经过3000小时在135℃水乙二醇中的老化,G4080HR的拉伸强度下降仅21%,竞品下降达61%,老化后的强度性能比竞品高114%;G4080HR的断裂伸长率下降仅29%,竞品下降达49%,老化后的实际断裂伸长率超过竞品63%。

TMS部件在注塑加工成型中不可避免的产生熔接痕,这是整体结构的薄弱环节,也可以说,结合线强度的高低,决定了整个部件的强度,也决定了产品所需要的厚度。借助DSM的结合面技术,G4080HR熔接痕部位的拉伸强度和断裂延伸率也大幅度提高。

下图为用专门制备的带熔接线样条测试的耐老化性能对比:温度在135℃老化1000hrs后,熔接线处的拉伸强度实测值保持在75MPa,比竞品高85%,断裂延伸率仍然有0.6%,比竞品高50%,这些数据表明该材料结合线位置的力学性能也能经受苛刻的老化测试。

新一代电动车为提高冷却系统长期可靠性,也在考虑冷却液的升级换代,不同冷却液对材料的耐冷却液老化性能是影响材料选择的第三个维度。选择能耐受硫酸强腐蚀的PPS, 特别是Xytron® G4080HR,无疑将冷却液变更这一因素带来的设计变更降低到最小。

帝斯曼Xytron® G4080HR对TMS材料变革的意义

Xytron® G4080HR产品的推出,对TMS部件的设计灵活性、薄壁化、轻量化等提供了便利,同时由于其更加出色的耐老化稳定性和熔接线强度保持率,使得最终部件的长期性能可预测性更容易,更给TMS组件通过降低壁厚以节省成本带来可能。DSM已经积累了该产品相对普通产品在不同温度、时间和介质中的实验数据,包括德国第三方认证机构的权威数据,用以帮助客户有效预测部件的长期性能和使用寿命。

汽车电动化推动了热管理系统升级,Xytron® G4080HR为整车企业和TMS组件商带来更稳妥的材料解决方案,为降低车型升级换代设计风险、加速产品开发带来便利,也有助于整车厂将可靠的TMS部件广泛应用于各类车型。

广告

广告

广告

广告