为满足激进的车辆项目在时间和成本方面带来的挑战,原型样机的数量必须减少。新车设计,尤其是电动汽车,与传统的汽车设计相去甚远,必须准备好满足不断发展的法规要求。汽车设计师必须更快地设计新概念,同时提出创新解决方案来应对电力交通的挑战。这对设计团队来说是一个巨大的障碍,他们必须采用新的数字方法,同时满足或超过性能要求。

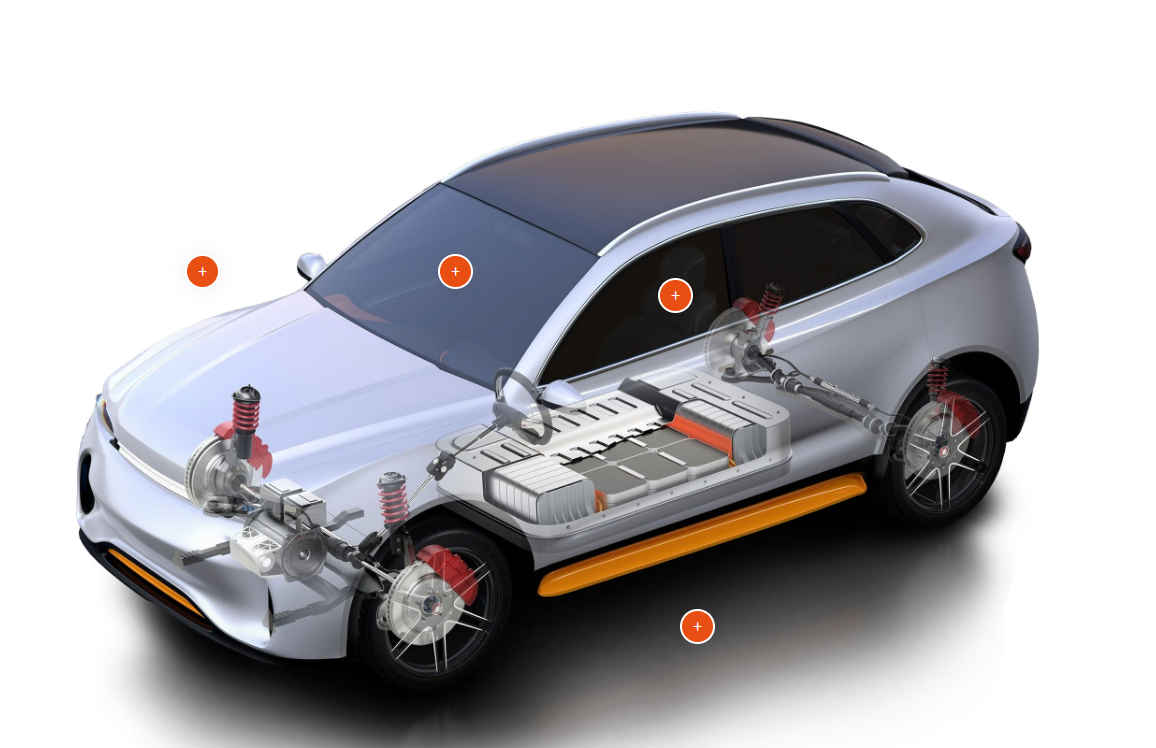

在电动汽车中引入电池舱需要使用新的模拟过程来预测设计决策对最终产品性能的影响。蓄电池对车辆总重量、质量分布和碰撞响应的影响必须符合最近快速发展的电池安全法规。

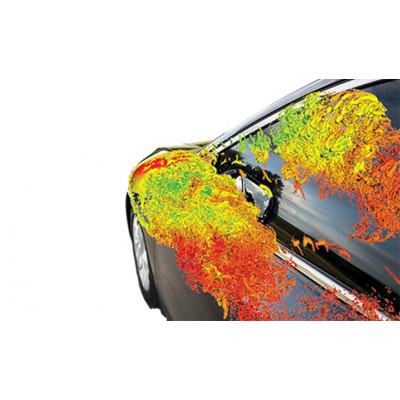

为了满足这些需求,工程师必须放弃传统的迭代“设计-测试-修复”流程,在设计周期的早期部署数字解决方案,以控制与创新相关的风险。使用最先进的模拟方法,即虚拟样机,工程师可以用虚拟替代品代替物理测试,加快开发过程,并在开发周期的早期预测潜在问题,从而平衡与创新相关的风险。为了遵守特定国家的法规,汽车OEM厂商必须采用一个开发周期,该周期可以快速准确地评估设计的性能,并随着这些法规的发展而适应新的期望。

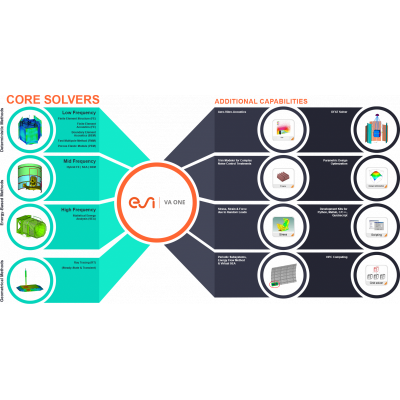

ESI的电动车安全开发虚拟试验场代表了一个统一的环境,在建立一个物理验证原型之前,就可以对设计进行评估和虚拟鉴定。也可以准确呈现具有挑战性的物理测试,如正面小重叠碰撞,包括较新的复合材料或混合材料结构和传统钢结构的结构变形和断裂。安全气囊设计可以进行虚拟工程设计,电动汽车可以进行电池临界过水和进水测试以及电池碰撞模拟。

广告

广告