电磁馈能式主动悬架概述及研究开发

轮边或轮毂电机驱动的分布式驱动方案具有传动效率高、控制灵活、结构紧凑等突出优点,在汽车“电动化”进程中广受关注。但较大的非簧载质量恶化了悬架性能,一定程度上制约了该方案的运用。

目前,国内外企业和高校的专家学者围绕抑制非簧载质量对悬架性能的不良影响展开了研究,主要技术手段包括:

1)轻量化设计:主要包括新型轻量化材料和高功率密度电机两个方面;

2)驱动系统和悬架系统一体化结构创新设计;

3)动力吸振器转移和消耗振动能量;

4)主动/半主动悬架控制。

2. 现状概述

2.1 市场与政策

在国务院印发的《中国制造 2025》对研发一体化纯电动平台的进一步说明中,具体地提到了开发主动悬架系统。采用电磁式作动器的主动悬架相比其他形式的主动悬架具有响应快、效率高、具有馈能潜力等优势,而且在汽车电动化进程中,电磁主动悬架需要的高压电源变得更容易获得。因此,电磁主动悬架逐渐成为企业和高校的研究热点。

目前已实现量产的主动悬架类型,根据作动器的不同可主要分为油气式主动悬架、液压式主动悬架和空气弹簧主动悬架,但系统高能耗与节能环保的时代主题相悖。考虑到车辆振动是一种能量来源,而传统被动、半主动悬架阻尼器通过发热耗散这部分振动能量未免可惜。兼具响应快和高效特点的电磁式作动器,可灵活工作于主动和馈能模式,既弥补了现有主动悬架系统响应慢的缺点,又不与能耗要求相冲突,因而采用电磁式作动器的主动悬架,或可在悬架高性能和低能耗间取得平衡。

2.2 典型企业及产品

米其林公司于1998年研发了集成轮内驱动系统和电磁式主动悬架的总成,并申请了相关专利,如图1所示。

图1 米其林主动轮

Bose主动悬架采用Linear Electromagnetic Motor(直线电磁电机)作为作动器,其整车布置如图2(a)所示,系统能回收部分振动能量,总能耗(充电和发电能量总和)约为汽车空调1/3,而有无主动悬架系统的车身姿态对比,如图2(b)所示。

图2 Bose主动悬架

2016年奥迪公司电磁式主动悬架“eROT”,如图3所示,其在城市道路工况中,系统能耗为 40~60W,在高速公路为10~20W。

图3 奥迪电磁式主动悬架作动器

采埃孚和大众集团联合开发了可实现车身姿态主动控制的电磁式作动器,作动器如图4所示。系统采用12V电源供电,辅以传统阻尼器,与液压作动器相比具有高性价比且系统能耗较低。

图4 采埃孚电磁式作动器

舍弗勒着手研发一款能够布置在传统阻尼器空间内并能取代阻尼器的电磁式作动器(如图5(a)所示)该作动器可有效回馈系统振动能量,能量回馈大小随路面激励幅值和车速的增加而增加。

图5 舍弗勒“主动机电阻尼器”

福特汽车公司、通用汽车公司、本田技研工业株式会社和日产自动车株式会社,先后从事电磁式主动悬架的研发,其作动器均为旋转式电机辅以滚珠丝杆结构的形式,作动器方案分别如图6(a)-(d)所示。

图6 各车企的主动悬架作动器方案

3. 课题研究

研究室在电磁馈能式主动悬架的研究,首先对标市场上配备主动悬架系统的车型,分析并得到应用电磁馈能式主动悬架对标车型的整车参数、悬架参数和悬架空间;通过考虑不同车型悬架结构并不完全相同且悬架空间有限,分析得到具有普适性的电磁馈能式主动悬架作动器构型,后测试得到不同控制策略的控制器效果。

3.1 对标车型的悬架分析

各车型的空气弹簧和可调阻尼器的空间布置并不固定,或采用集成设计,或采用分布设计。对标车型的悬架结构、功能和作动器空间布置如表1所示。

表1 对标车型的悬架结构、功能和作动器空间布置

最终,考虑对于不同悬架结构应具有普适性,选择电磁馈能式主动悬架的悬架结构为双横臂悬架结构,之后可以此为基础,灵活应用于如多连杆悬架等不同类型的悬架设计中。

3.2 作动器构型分析

现有的电磁馈能式主动悬架作动器结构可归纳为直线电机式、旋转电机结合滚珠丝杠式和旋转电机结合齿轮齿条式三大类,其结构方案对比如表2所示。

表2 不同电磁式作动器结构方案对比

折衷考虑,采用旋转电机结合传动机构方案设计电磁馈能式主动悬架作动器。考虑将螺旋弹簧集成于作动器,设计了一种基于双横臂悬架的电磁馈能式主动悬架方案(如图7(a)所示)及其作动器总成(如图7(b)所示)。

图7 基于双横臂悬架的电磁馈能式主动悬架方案

作动器总成6固定于车架7,并通过推/拉杆2与下横臂1相连,则车架7通过作动器弹簧8和推/拉杆2支撑于下横臂1上。当车轮3受到不平路面激励时,下横臂1绕车架7旋转并对推/拉杆2施加推力或拉力。推/拉杆2进而通过摇臂9压缩或拉伸弹簧8,并通过齿轮副11带动旋转电机12旋转。

3.3 电磁馈能式主动悬架控制策略试验验证

※评价指标:

簧载质量加速度SA(Sprung Mass Acceleration)

悬架动行程SWS(Suspension Working Stroke)

轮胎动载荷DTL(Dynamic Tire Load)

3.3.1 试验台架方案

取整车悬架的1/4角,则一套电磁馈能式主动悬架系统方案如图8所示。

图8 电磁馈能式主动悬架系统方案

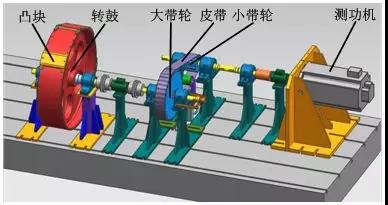

试验台架是基于原有的传动试验台架的基础上搭建的,主要是验证凸块激励下电磁主动悬架样机及其控制器的性能,整个实验台架包含转毂试验台、整车/悬架控制器和用于模拟簧上质量的钢板。

激励方案如图9所示,测功电机发出转矩,经过带轮减速增扭,驱动安装有凸块的转鼓转动。

图9 试验台架激励方案

电磁主动悬架台架如图10所示,悬架的形式为豪华车常用的双叉臂悬架,旋转电机发出作动扭矩,两级齿轮减速器减速增扭,摇臂和推杆将扭矩转换成垂向作用力,作用在下叉臂上,从而改变悬架的性能。

图10 研究室开发的电磁主动悬架台架

3.3.2 试验激励方案

转毂垂向激励采用两块高为30mm,弧长为100mm的凸块。通过改变车速,以改变激励频率。

图11 凸块激励图示

3.3.3 控制器部分算法方案及试验

鲁棒H∞控制试验

凸块激励下,簧载质量加速度SA和悬架动行程曲线SWS,如图12所示。由图12(a)可看出鲁棒H∞控制下簧载质量加速度曲线的极值比随动状态改善50%左右,主动控制迅速地消除了悬架振动;由图12(b)可看出在主动控制下通过凸块上升阶段的悬架动行程幅值较大,通过凸块水平段的悬架动行程较小,即簧载质量的绝对位移更小,且悬架迅速得回复到静平衡位置。鲁棒H∞控制改善凸块激励下的车辆行驶平顺性和操纵稳定性,减小了系统在共振峰处的簧载质量加速度和悬架动行程功率谱密度,有效地抑制了簧下质量负效应。

图12 鲁棒H∞控制与被动系统的响应对比

舒适性

凸块激励实验下,μ综合鲁棒控制模式下和无控制被动模式下的SA和SWS如图13所示,舒适控制模式下SWS的压缩行程明显增加且更快稳定。

图13 舒适控制系统与被动系统的响应对比

快速稳定性

凸块激励实验下,μ综合鲁棒控制模式下和无控制被动模式下的SA和SWS如图14所示,快速稳定模式下SA峰值的增加并不明显,而SWS无论是幅值还是稳定时间,相较于被动系统和前述舒适控制系统,改善系统稳定性能的优势明显。

图14 快速稳定控制系统与被动系统的响应对比

3.4 电磁馈能式主动悬架控制策略

典型的主动悬架控制策略主要有:天棚、地棚、天/地混合棚控制,鲁棒控制,线性最优控制,滑模控制,自适应控制和模糊控制。研究中验证不同算法效果:

鲁棒H∞控制、考虑乘坐舒适性的μ综合鲁棒控制器和系统快速稳定的μ综合鲁棒控制器的控制器效果见上文。

PID (比例(proportion)、积分(integral)、微分(derivative))控制器:在凸块激励工况下能稳定工作,而且能有效改善凸块激励工况下 1/4 车辆模型的 SA,改善舒适性和轮胎接地性。

天/地混合棚控制器:能在一定程度上改善簧上质量加速度和悬架动行程的同时具有回馈系统振动能量的能力,验证了舒适控制系统对簧上质量加速度改善的优越性及系统能耗较低,验证了快速稳定控制系统对稳定系统的能力及馈能能力。

4. 总结

电磁馈能式主动悬架能够改善汽车尤其是簧下质量大的轮内驱动新能源汽车的舒适性和行驶安全性。控制策略能够根据用户需求侧重舒适性或安全性,或根据整车能量需求以回收车辆振动能量为主。电磁馈能式主动悬架系统具有研究和产业化应用价值。

参考资料:

[1] 殷珺.电磁馈能式主动悬架研究与开发[D],上海:同济大学,2017.

[2] 吴利鑫. 抑制簧下质量负效应的主动悬架系统的研究[D],上海:同济大学,2017.

[3] 罗杰. 电磁主动悬架系统性能分析及优化[D],上海:同济大学,2018.

广告

广告 最新资讯

-

使用 HEADlab 测量电流

2026-01-23 17:13

-

奇石乐持续推进全球碳中和战略

2026-01-23 16:47

-

吉利汽车,新公司落户湖北!

2026-01-23 16:12

-

直播|车载光通信技术路线及测试挑战

2026-01-23 13:05

-

重磅!工信部明确新车准入须开展30000km可

2026-01-23 13:05

广告

广告