如何提升整车载荷仿真精度

为了使汽车产品具有需要的工作寿命和可靠性,汽车工程师首先需要获取整车载荷,分析载荷历程数据,然后提供给耐久工程师,对产品进行结构分析、疲劳耐久寿命预测和改进设计。再进行试验,检验疲劳寿命预计的正确性,并且确保产品具有需要的工作寿命和可靠度。

整车动载分解的精度提升

载荷,顾名思义,“载”有承载的意思,指的是使产生内力和变形的外力。在汽车开发设计阶段,需对车辆进行路谱采集,得到车辆在实际道路行驶中的载荷信息,以此加载到轮心驱动整车模型进行动力学仿真,从而得到系统载荷的分布规律,实现对整车不同部件的耐久、强度试验考核。

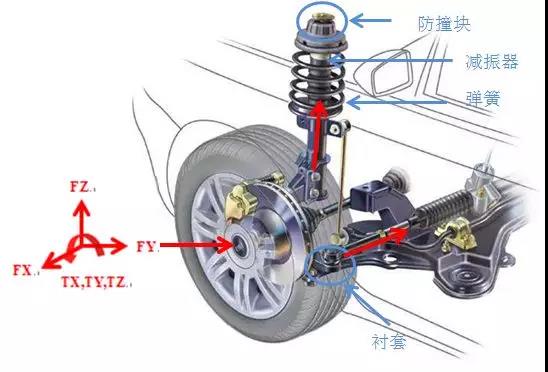

在载荷分解过程中,哪些因素可以帮助载荷分解精度提升呢?那就要从载荷分解的传递路径讲起了。路谱采集到的轮心六分力会经由车轮轮心传递至转向节,并分解至其他各个结构,如图1所示,在力的整个传递过程中,想要提升载荷分解精度,整车的某些关键参数需要重点关注并合理设定!那哪些参数是关键因素呢,接下来就让我们一一道来。

图1 轮心六分力传递路径

1

1.1 质量参数

零部件:

基于轮心六分力的半分析法不考虑轮胎的作用,因此,轮胎及轮边零件的质量如何设定显得尤为重要,需要在路谱采集中采集一些轮边信号,通过对标调试来获得。

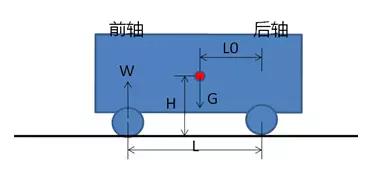

整车:

整车质量参数包括整车质量、质心以及转动惯量等,需根据实测数据,更新整车的质量信息。整车质心位置可以通过图2(a)的计算公式来得到。转动惯量信息可以通过试验或者经验公式得到,图2(b)为常用的经验公式。其中,Hr整车高度,B轮距,K经验系数。

图2(a)整车质心位置计算公式

图2(b)整车转动惯量经验公式

2弹簧刚度

整车中的弹簧主要装在前后悬架上。弹簧的作用是将车辆经过不平路面时所产生的弹跳吸收和释放,减少车辆弹跳的幅度。弹簧刚度的大小对于减振器座、弹簧载荷均有影响,所以载荷仿真计算需要输入和当前开发阶段采集车辆一致的参数。图3所示为弹簧刚度试验图。

图3 弹簧刚度试验图

3减振器阻尼

减振器的作用是缓解路面带来的冲击,迅速吸收颠簸时产生的振动,使车辆恢复到正常行驶状态,对整车在行驶过程中的舒适性和安全性有着重要的作用。

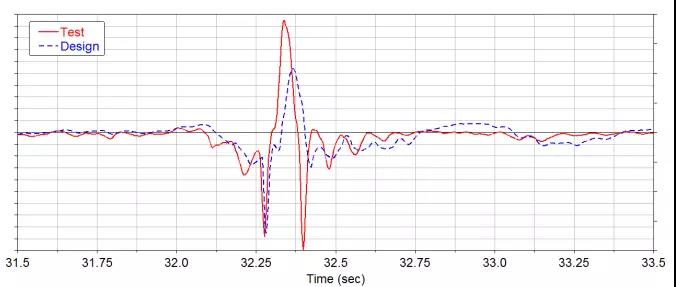

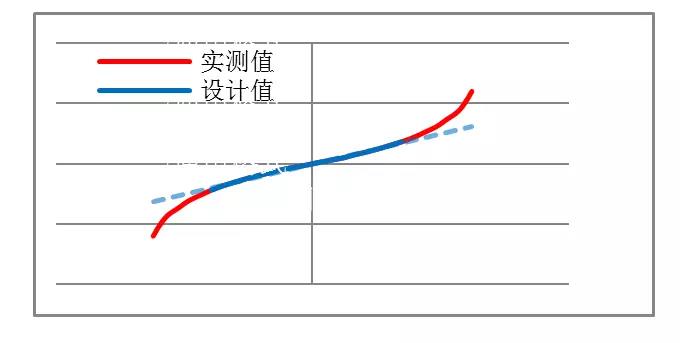

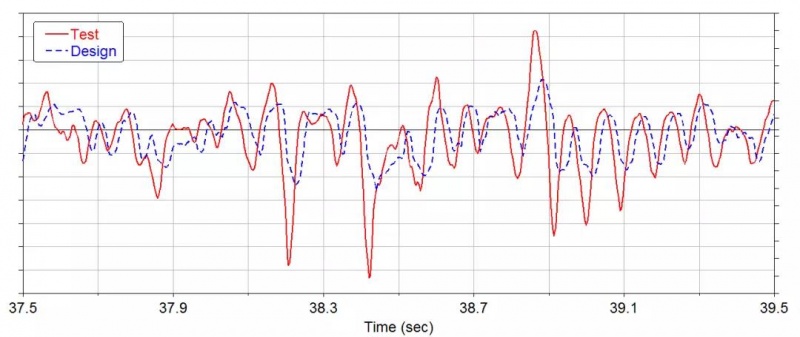

载荷计算要求减震器阻尼曲线测试数据来源于实测数据,量程需要结合路试实际情况来考虑。该参数对车身与减震器连接处的载荷影响较为明显。图4为实测阻尼力曲线与设计值的对比图,图5为两者相对应的减震器阻尼力对比曲线,可以看到对减震器载荷影响很大。

图4 阻尼力曲线

图5 减震器力

4防撞块间隙

在耐久路面数据分解时,悬架有上跳、下跳的动作,特别是在极限路面上(如方坑工况)辅簧刚度和间隙对减震器安装点载荷有较大影响。由于各个阶段车辆状态差异,因此不同试验车辆的辅簧间隙没有规律可循。通常情况下,对于辅簧间隙还是建议在实车上去进行测量。图6显示了防撞块间隙在实测和设计状态下,减震器安装点处峰值力在方坑工况下的力会相差很大。

图6 减震器安装点力

5衬套特性

衬套是汽车上常见的弹性元件,主要起连接作用,其特性包括刚度、阻尼,影响车辆的操纵稳定性和舒适性,同时对疲劳耐久性能有着很大的影响。

悬架载荷传递基本都是通过衬套,尤其对于一些极限工况,仿真中压缩达到一种极限状态,因此衬套刚度数据需要考虑其非线性特性,否则,衬套刚度在大变形时显著偏小,导致悬架运动状态发生较大变化,从而导致失稳。图7、图8分别为衬套刚度曲线实测值与设计值对比以及所对应的减震器安装点力。

图7 衬套刚度曲线

图8减震器安装点力

橡胶衬套存在动态迟滞特性,特别在车辆动态分析中该特性对载荷影响非常大,如图9。然而,目前受限于国内衬套供应商能力原因,主机厂往往无法获得衬套阻尼参数。基于大量的仿真对标研究,建议衬套阻尼按一定比例的线性段刚度来设定。

图9 纵臂衬套力

结论

以上就是本次对于整车动态载荷精度提升的讲解,是否能和各位引起一点共鸣呢?此外,目前各大主机厂虽然通常都会对载荷进行分解,但主要还是基于一组设计参数来开发耐久性能的。然而,随着项目开发数量的不断增加,平台能力的不断扩展,架构调试参数库的理念已经浮出水面,那如何从大数据中分析出调试带宽对载荷乃至耐久性能的影响,就等下回分解了!

广告

广告 最新资讯

-

使用 HEADlab 测量电流

2026-01-23 17:13

-

奇石乐持续推进全球碳中和战略

2026-01-23 16:47

-

吉利汽车,新公司落户湖北!

2026-01-23 16:12

-

直播|车载光通信技术路线及测试挑战

2026-01-23 13:05

-

重磅!工信部明确新车准入须开展30000km可

2026-01-23 13:05

广告

广告