从GM通用汽车VR实验室,看制造业的“虚拟革命”

制造业正在改变:从“物理样车”到“虚拟验证”

2025 年 9 月,《USA Today》刊登报道——通用汽车(GM)在密歇根州沃伦市启用的虚拟现实装配中心(VRAC)。这座占地1万平方英尺的实验室不生产汽车,却在“制造未来”。

在这间实验室里,工程师戴上VR头显,就能走进一辆尚未问世的汽车,与零部件互动、模拟装配流程、检验工艺可达性,甚至进行安全性与人体工学评估。这一操作在过去看似科幻,但背后反映了制造业正在经历的结构性变革——从“物理样车试错”,走向“虚拟验证先行”。

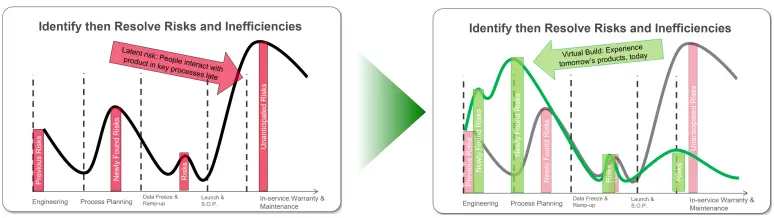

GM 希望用这种方式,将传统的“先造再改”变成“先验后造”,在生产线尚未建成之前,就能发现设计缺陷与装配问题。而推动这种变革的关键,正是像 IC.IDO 这样的工业虚拟验证技术。它让企业能够在投入巨资建造生产线之前,把潜在问题消灭在虚拟世界里。

图片来源:USA Today

一、为什么制造业正在转向“虚拟优先”?

过去几十年,制造业竞争的焦点是成本与效率;而在智能制造时代,时间与准确性成为新的决定性资源。传统开发流程中,设计、工艺与制造往往是线性进行:只有当物理样车完成后,工程师才能发现装配干涉、视线遮挡或操作不便等问题。而此时再去修改,代价极高。

如今,借助虚拟现实(VR)和工业仿真技术,企业能够在产品仍处于 CAD 模型阶段时,进入沉浸式“数字孪生世界”,完成:

•装配验证

•工艺规划

•人体工学评估

•维护仿真

•跨部门评审

这种“虚拟优先”的研发逻辑,让企业能在更早阶段发现问题、协同解决,并大幅减少物理样车数量和返工次数。

GM 的 VR 实验室正是这种趋势的典型代表:他们力求让几乎所有预生产验证在虚拟世界中完成。

二、GM 是怎么做的?从一个小实验室到企业级虚拟中心

1. 传统原型构建的高成本与低效率

在 VR 技术成熟之前,GM 每开发一款新车都需构建数百个物理原型,以验证设计可行性。这一过程耗时、昂贵且难以快速迭代。据GM估算,构建一个物理样车的成本高达10万美元。

2. 从人体工学实验室起步

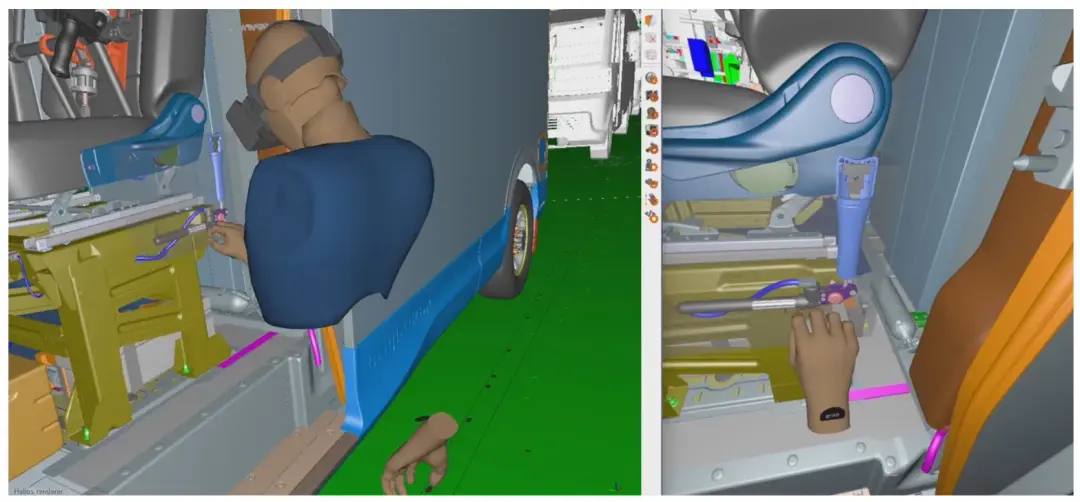

早在 2020 年前后,GM 在全球人体工程(Global Ergonomics)团队中试用 VR。工程师通过虚拟环境验证装配工人的动作可达性、视线、姿态安全等问题。GM采用了美国汽车行业通用的人体工学模型,基于95%男性与50%女性标准,确保大多数工人都能安全操作。

3. 2022 年:VR 项目正式启动

GM 在密歇根沃伦的 Global Artisan Innovation Center 成立 Virtual Reality Assembly Center(VRAC)。初期团队仅有一台 15 英尺见方的 VR 装置、一副头显和两名员工。

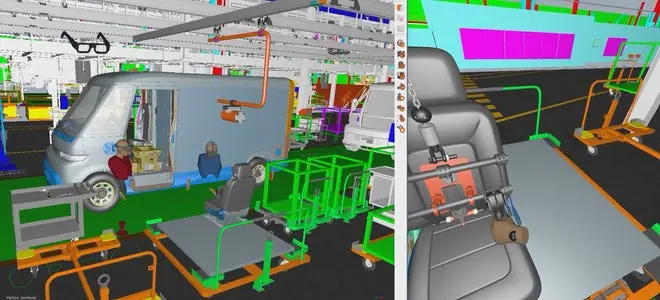

如今,这个小团队已成长为支撑 GM 新车型预生产的核心力量,成为每款新车开发流程的标准环节。在这里:

•设计师

•工艺工程师

•装配专家

•维护工程师

可以在同一虚拟环境中合作,模拟每一步装配操作,评估工具使用空间、工人可达性、视觉盲区、安全风险等问题。现场不再需要实体样车——虚拟模型即可完成完整工艺验证与优化。

4. VR 在整车流程中的常态化应用

VRAC 的应用已覆盖多个环节:

•虚拟装验证:在 VR 中模拟每个零件的装配,提前识别潜在干涉

•工艺规划:评估生产节拍、操作站布局、工序顺序

•人体工学分析:通过虚拟人体模型评估姿态、视野和操作舒适度

•跨部门协作评审:设计、制造、质量、售后等团队在同一虚拟场景中实时讨论

GM 团队甚至邀请一线装配工参与 VR 评估,让“最懂工艺的人”直接在虚拟环境中提出优化建议。

这种“虚拟装配线”让问题在现实投产前就被发现并解决。

图片来源:USA Today

三、GM 已经取得了什么成果?

GM 的 VR 实验室不只是展示空间,而是实实在在的工程决策平台。

根据报道,通用汽车今年已 "虚拟 "举办了六次大型制造活动,来自通用汽车各业务部门的制造员工参加了这些活动。工程师在虚拟环境中识别并修复了494项潜在问题。这些问题在传统流程中可能直到样车阶段才被发现,代价高昂。

通过这种方式,GM 显著减少了对物理样车的依赖,加快了设计与制造之间的循环反馈。VR 验证结果可直接回馈至 CAD 与工艺系统,使问题闭环在数字空间内完成。

GM 官方表示,VR 实验室正成为各部门协作的核心节点:

•设计师在 VR 中修改设计

•制造团队即时验证工艺可行

•安全专家同步评估人机交互与安全标准

最终决策由多方共同完成,避免了传统多轮会议与纸面评审的反复。这一体系让 GM 成为全球首批将 VR 从“试点工具”提升为“主流程验证体系”的汽车制造商之一。

图片来源:USA Today

四、未来:GM的“全虚拟化”之路

GM 的愿景是,让几乎所有研发与生产验证都转向虚拟环境。除了装配验证,VR 还将应用于:

•工厂布局与生产节拍仿真

•售后服务与维修培训

•机器人路径规划

•经销商与客户体验可视化

GM 正在打造一个“从虚拟到现实”的完整生态系统,让研发、制造、销售、服务都在同一个数字孪生体系中协同。

当然,挑战依旧存在:

•数据兼容性与系统集成

•高保真仿真所需算力

•不同部门对虚拟协作的适应

但 GM 显然笃信:虚拟验证是通往智能制造的必经之路。

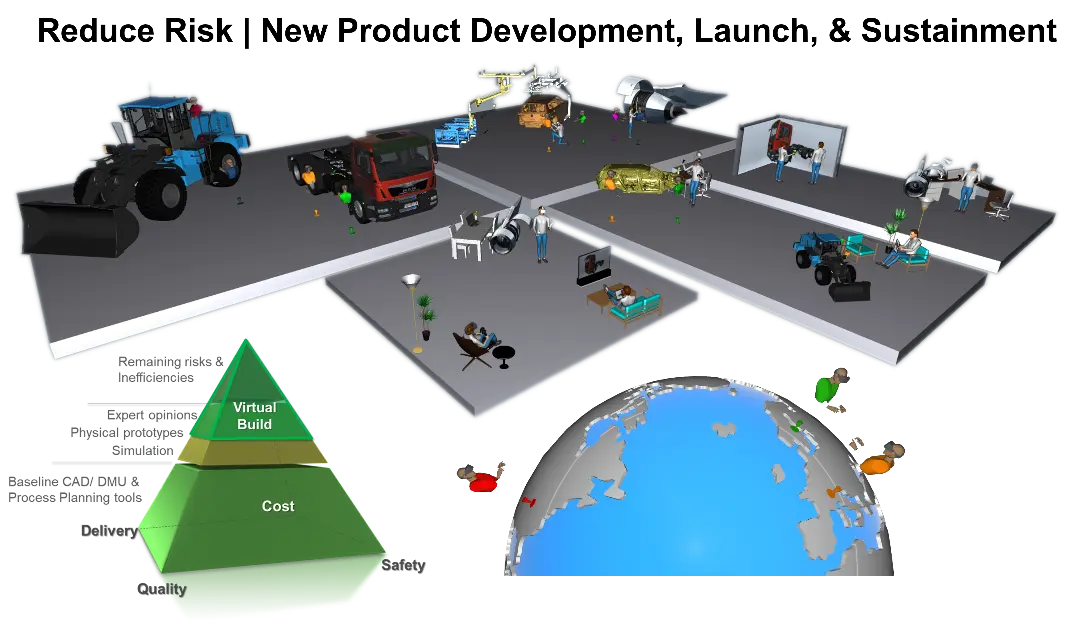

五、从GM到全行业:IC.IDO让“虚拟验证”触手可及

GM 的故事告诉我们,VR 不只是展示技术,而是改变决策方式的工具。帮助更多制造企业实现这一能力的是像 IC.IDO 这样的工业仿真平台。

1. “看得见,更能做得到”

在 IC.IDO 中,工程师能在 VR 空间中真实地装配每一个零件。系统具备高精度物理仿真和碰撞检测算法,任何姿态、角度、力度都遵循真实物理规律。这意味着你不仅能“看见模型”,还能像在工厂一样操作它。

2. 数据闭环的工业级集成

IC.IDO 能与主流PLM 系统深度融合(如 Windchill等)。工程师在虚拟空间中发现问题,修改建议会自动回写设计数据库,形成完整的数字闭环验证流程。

3. 从工艺到培训的全流程应用

无论是装配可达性验证、工位优化、人体工学分析,还是操作培训与维护仿真,IC.IDO 都能实现沉浸式验证与可视化展示。在许多汽车与装备制造企业中(如Volkswagen、Daimler、Volvo、Caterpillar、Komatsu等),IC.IDO 已成为研发与制造协同的“共同语言”。

六、虚拟验证,不只是看未来,而是提前实现未来

GM 的 VR 实验室是一个标志性事件。它让人们看到制造业正从“现实造车”转向“虚拟造车”,而虚拟验证正成为制造创新的加速引擎。未来,拥有虚拟验证能力的企业,将能:

•更早发现问题

•更快做出决策

•更灵活地适应市场变化

IC.IDO 希望帮助更多企业像 GM 一样,从“数字样机”迈向“虚拟智造”,用虚拟的方式,让未来提前上场。

结语

制造业正在经历一场静悄悄却深刻的革命。

虚拟验证不再是“锦上添花”的展示工具,而是企业竞争的新起点。

如果你也在思考:

•如何让设计、工艺、制造协同更高效?

•如何像GM一样建立虚拟实验室?

- 下一篇:直播|局部放电测试方法解析

- 上一篇:直播|台式数字多用表在智能产品产线的测试应用

广告

广告 编辑推荐

最新资讯

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

-

《汽车环境风洞 雪模拟试验及评价方法》国

2026-03-09 10:56

-

《汽车空气动力学与声学风洞 流场校准规范

2026-03-09 10:56

-

电池耐久试验方法的工程逻辑:SRC循环与多

2026-03-09 10:55

广告

广告