急加速整车抖动和撞击噪声优化

一、问题现象

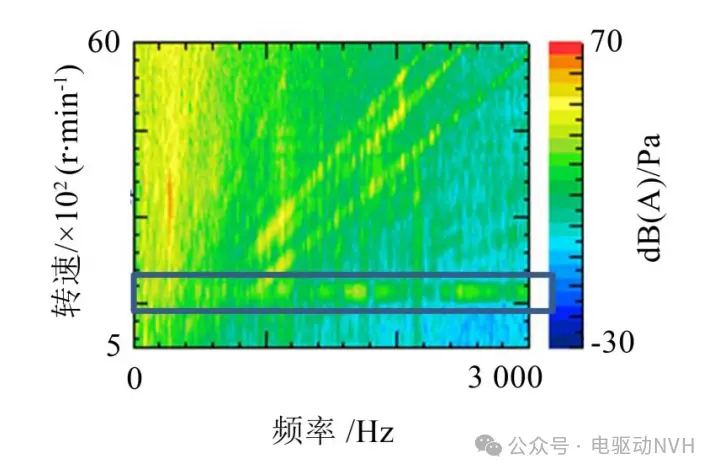

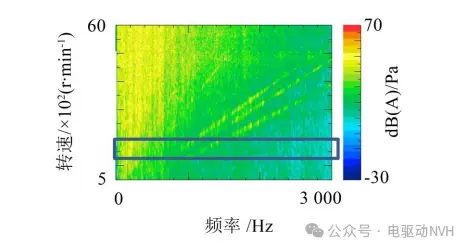

某电动汽车急加速过程中抖动显现明显,主观评价无法接受,且急加速过程伴随明显撞击噪声。急加速过程车内噪声测试结果显示电机1100r/min左右存在明显宽频噪声,是典型冲击现象,与主观感觉相吻合。

原状态加速车内噪声测试结果

二、原因分析

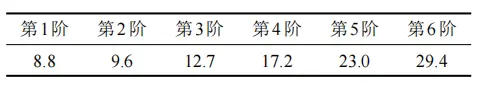

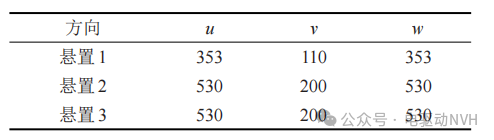

1、初始状态下6阶刚体模态仿真结果,第6阶模态的频率为29.4 Hz,远低于标杆车的43.6 Hz。可见与标杆车相比该悬置系统的刚度明显不足,很容易产生加速抖动和运动干涉的问题。

原状态电动总成悬置系统固有频率/Hz

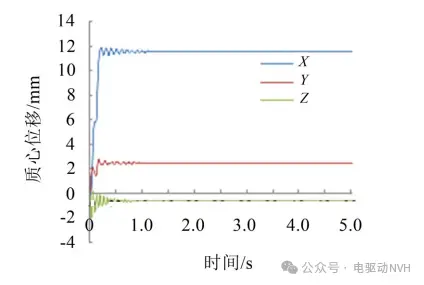

2、急加速工况下电动总成质心位移的仿真结果。电动总成质心位置沿整车X方向最大位移 为11.5 mm,易与周围的部件发生干涉而产生撞击。

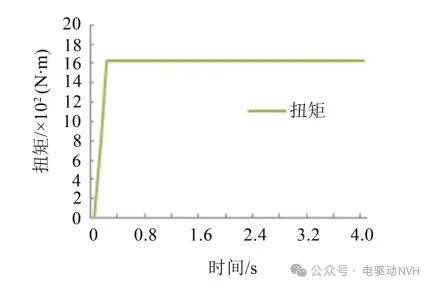

电机上施加的扭矩

电机质心位移仿真结果

三、优化方案

在工程可行范围内对悬置的位置和刚度进行了改进设计,以提高悬置系统抗扭矩能力,减小电动总成质心位移,避免运动干涉。

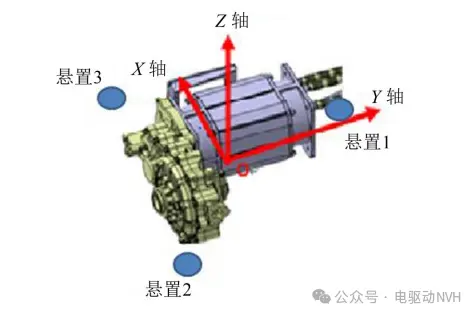

该电动总成采用了三点式布置形式。其中悬置2和悬置3主要起到平衡电机扭矩的作用,而悬置 1 主要起到支撑作用。

悬置布置的示意图

1、调整了悬置2、3在整车X方向的位置。加大两个悬置与电机轴线之间的距离,提高悬置 3 的安装位置。

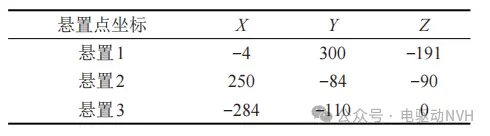

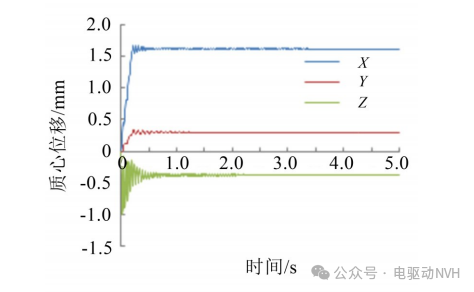

电动总成悬置的初始安装位置/mm

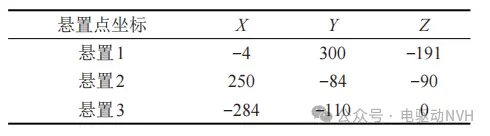

改进后悬置系统的安装位置/mm

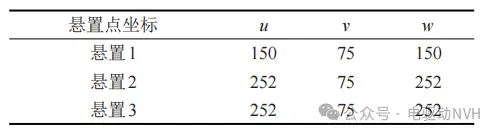

2、提高了悬置2和悬置3的刚度,提升悬置系统对电动总成的位移控制作用。

电动悬置的初始动刚度(/ N∙mm-1 )

改进后悬置的动刚度(/ N∙mm-1 )

原状态电动总成悬置系统固有频率/Hz

改进动力总悬置系统固有频率/Hz

四、效果验证

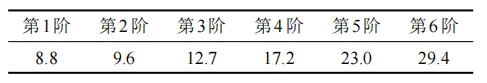

改进设计后动力总成质心位移的仿真结果,急加速工况下电动总成质心X方向的最大位移减小到1.6 mm左右,显著地降低了发生运动干涉的风险。

改进后急加速质心位移曲线

对改进后的悬置方案进行了装车验证,改进后加速车内车辆的抖动主观评价改善明显,金属撞击声消失。

改进后加速车内噪声测试结果

广告

广告 最新资讯

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

-

《汽车环境风洞 雪模拟试验及评价方法》国

2026-03-09 10:56

-

《汽车空气动力学与声学风洞 流场校准规范

2026-03-09 10:56

-

电池耐久试验方法的工程逻辑:SRC循环与多

2026-03-09 10:55

广告

广告