汽车座椅舒适性试验解读 之 静载试验

1. 试验目的通过静态加载的方法,获取汽车座椅座垫总成和靠背总成的静刚度和滞后损失率,用于评估汽车座椅的舒适性能。

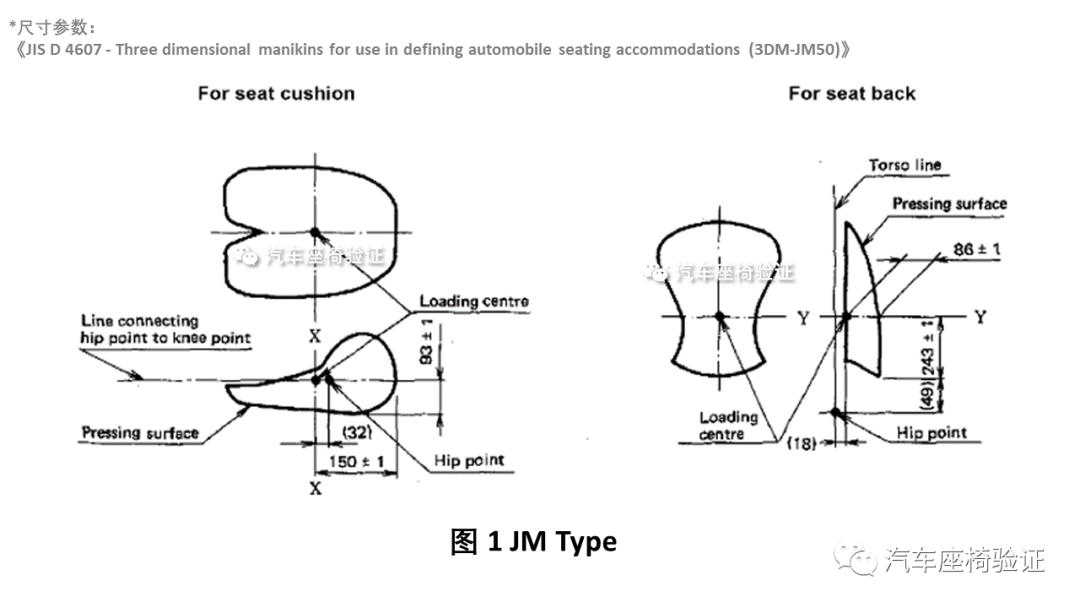

2. 加载模块有三类加载模块供选择使用:1. JM type假臀和假背,参数来源于<JIS D 4607>,假臀重心所在轴线X-X与型面最后端距离为150mm,假背的重心所在轴线Y-Y与型面最底端距离243mm。

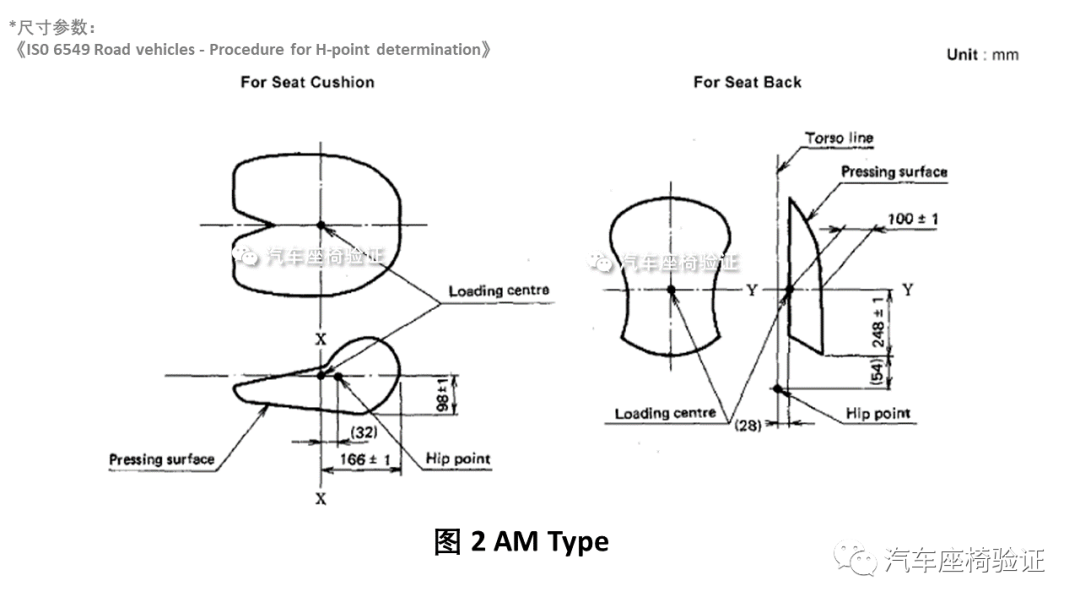

2. AM50 type假臀和假背,参数来源于<IS0 6549 >,假臀的重心所在轴线X-X与型面最后端距离166mm,假背的所在轴线Y-Y与型面最底端距离248mm。

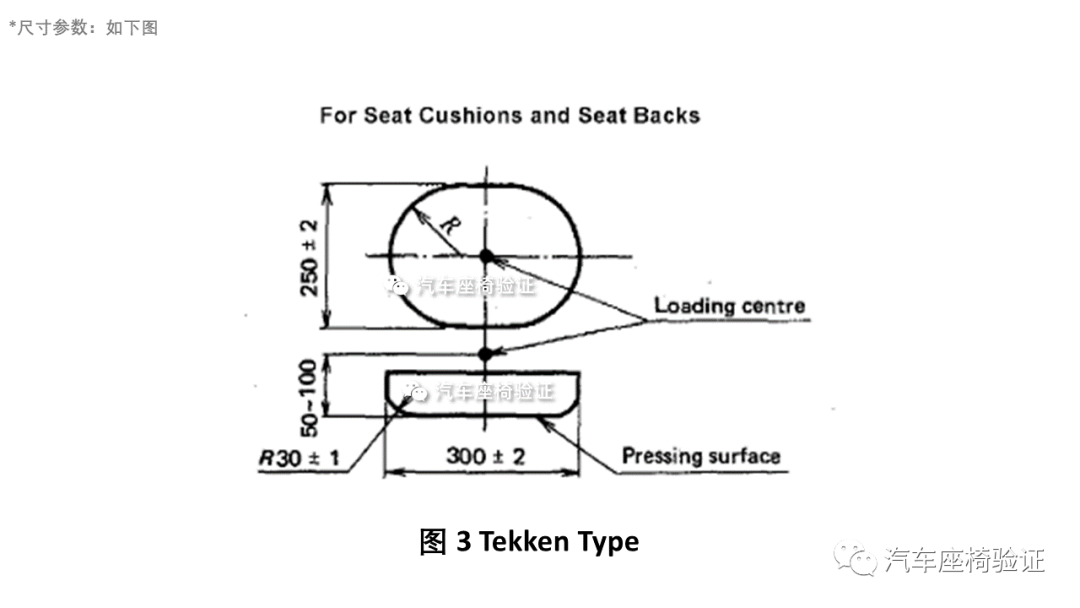

3. Tekken type模块,为椭圆形状结构,尺寸参数如图3所示。重心所在轴线在正中心位置。

要求所有模块应该有足够的刚性和强度,防止在加载时出现变形或破坏。模块与加载设备的连接一般采用铰接的方式,铰接点在模块的重心所在垂向轴线上。

《QC T 55-93汽车座椅动态舒适性试验方法》中推荐采用JM type假臀和假背。3. 加载方向和位置对于座垫总成,加载方向竖直向下。如果采用AM 或JM type假臀,加载轴线位于沿着H点往Knee点方向移动32mm的位置。如果采用Tekken type模块,加载轴线位于沿着B点水平往前130mm的位置。对于靠背总成,加载方向垂直于躯干线。如果采用AM type假背,加载轴线位于沿着躯干线往上移动292mm的位置。如果采用JM type假背,加载轴线位于沿着躯干线往上移动302mm的位置。如果采用Tekken type模块,加载轴线位于沿着躯干线往上移动170mm的位置。

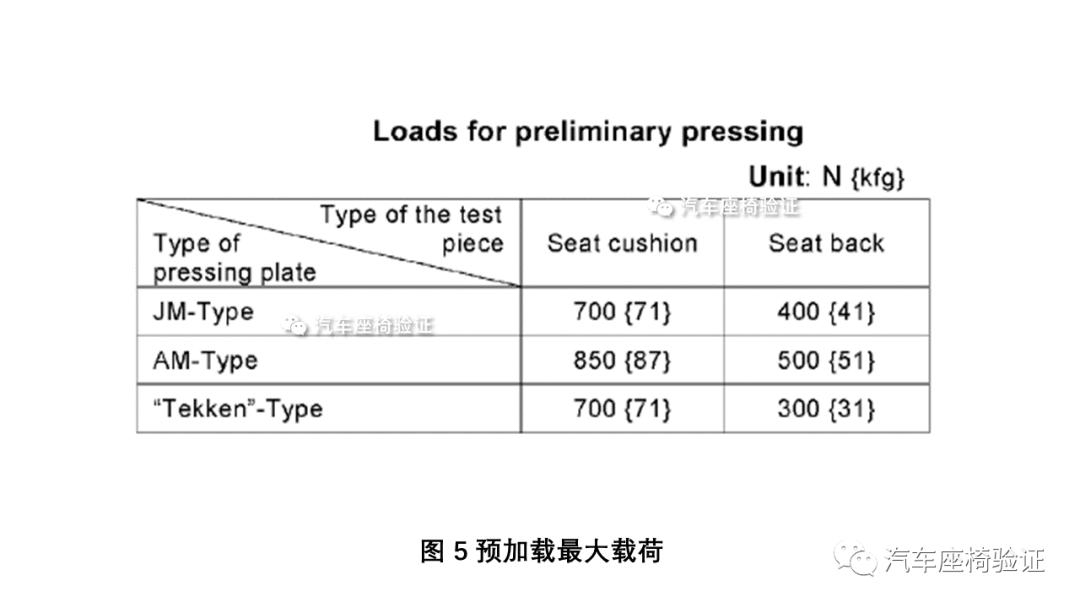

4. 座椅准备将座椅固定到与车身环境一致的夹具上,调整到设计位置。对于靠背试验,需要将夹具进行调整,以保证其加载方向是竖直向下的。5. 预加载处理首先在正式加载之前,需要进行至少两次的预加载,根据加载模块的不同,预加载的最大载荷也有所区别,详见图5列表数值。

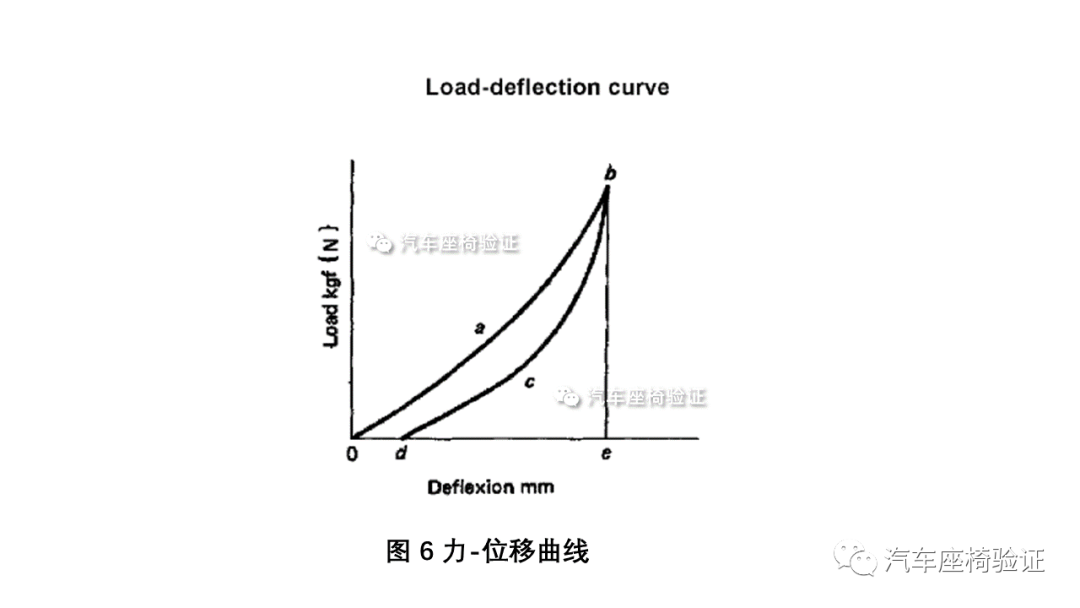

6. 加载方法在座垫和靠背上施加5N的初始载荷,位移清零,以150-300 mm/min的速度进行加载和卸载,最大载荷与图5的载荷相同,最大载荷保持时间不超过2s。7. 数据分析输出力-位移曲线如图6所示,并对该曲线进行分析,获取静刚度值和滞后损失率。分析方法如下。

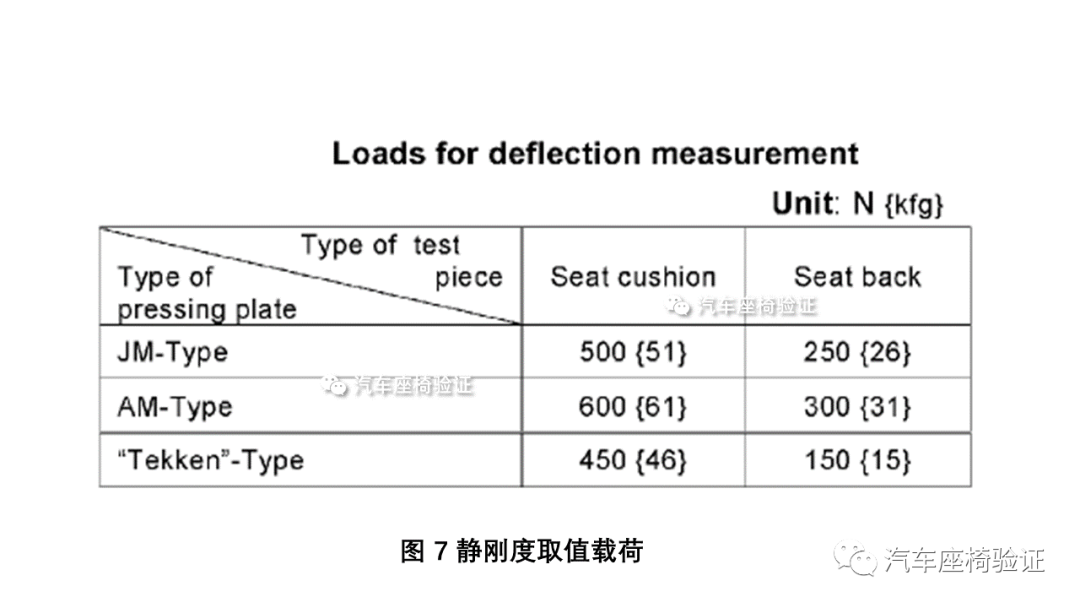

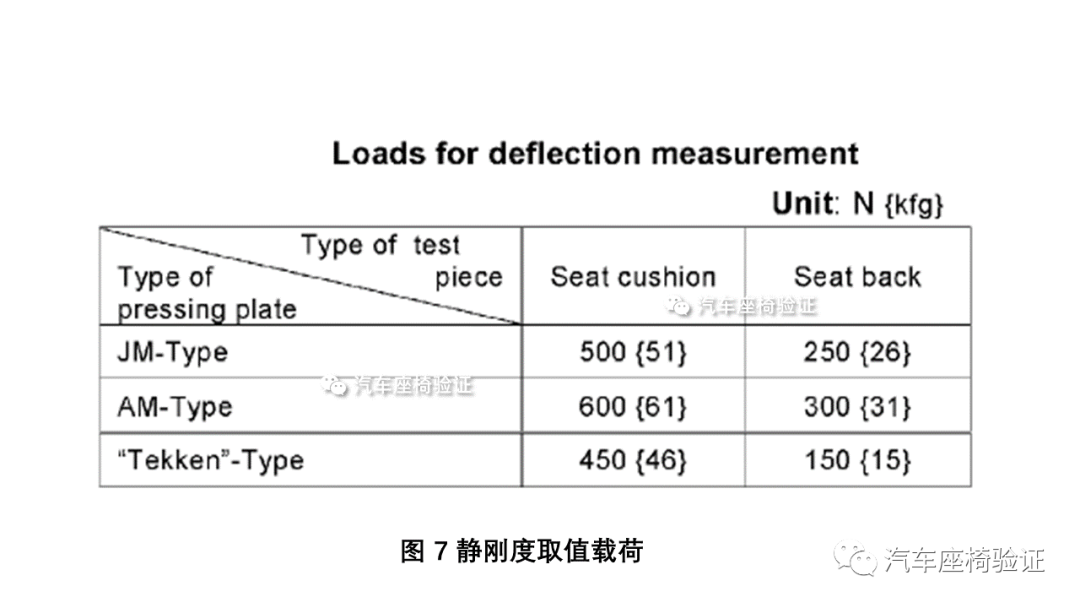

静刚度Ks为在图7的规定载荷,加载曲线上该点切线的斜率,单位N/mm。举例,如是用JM type假臀加载获取的曲线,则需取500N点位的切线斜率。如果是用AM type假背加载获取的曲线,则需要取300N点位的切线斜率。

滞后损失率α,测出图6的力-位移曲线上面积0abcd0和0abe0,用如下公式计算滞后损失率α=面积0abcd0/面积0abe08. 重复次数《JASO B407》对试验次数没有明确要求。《QC T 55-93汽车座椅动态舒适性试验方法》要求重复三次,每次测得的结果与三次平均值的均差不应超过10%,最后取三次的平均值。9 名词解释静刚度:

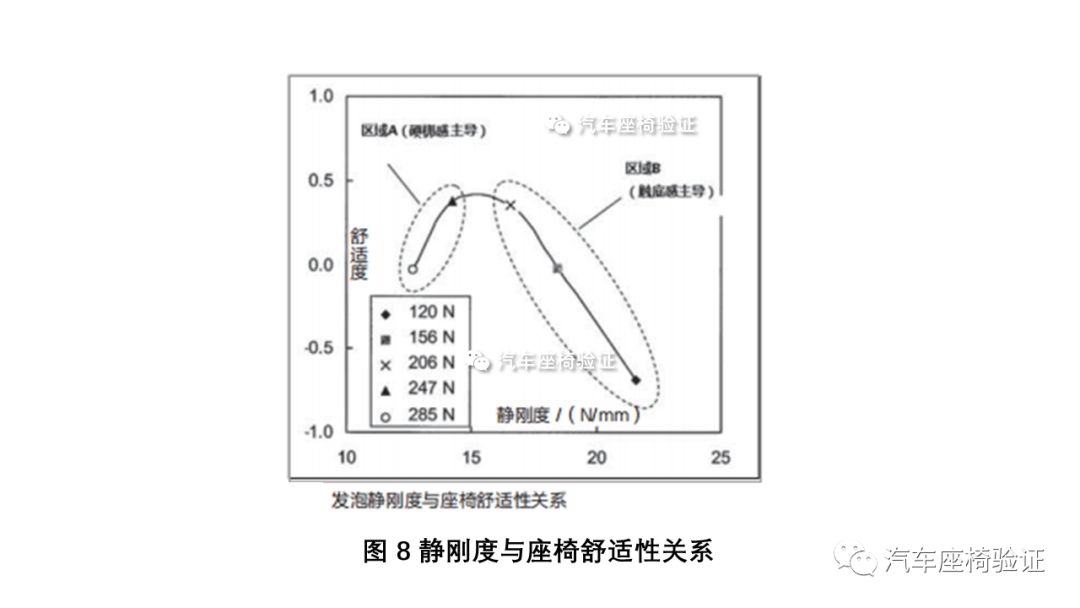

静载荷下抵抗变形的能力称为静刚度,座椅发泡的硬度和静刚度两者共同对座椅的舒适性产生影响。在座椅发泡硬度不变的情况下,座椅舒适性与发泡静刚度呈现负相关的线性回归关系,即静刚度越大,舒适性越差;在发泡硬度变化差异较大的情况下,座椅舒适性与发泡静刚度呈现先上升后下降的回归关系,且静刚度越大的发泡造成的不舒适性大于静刚度小的发泡,如图8所示。

滞后损失率:

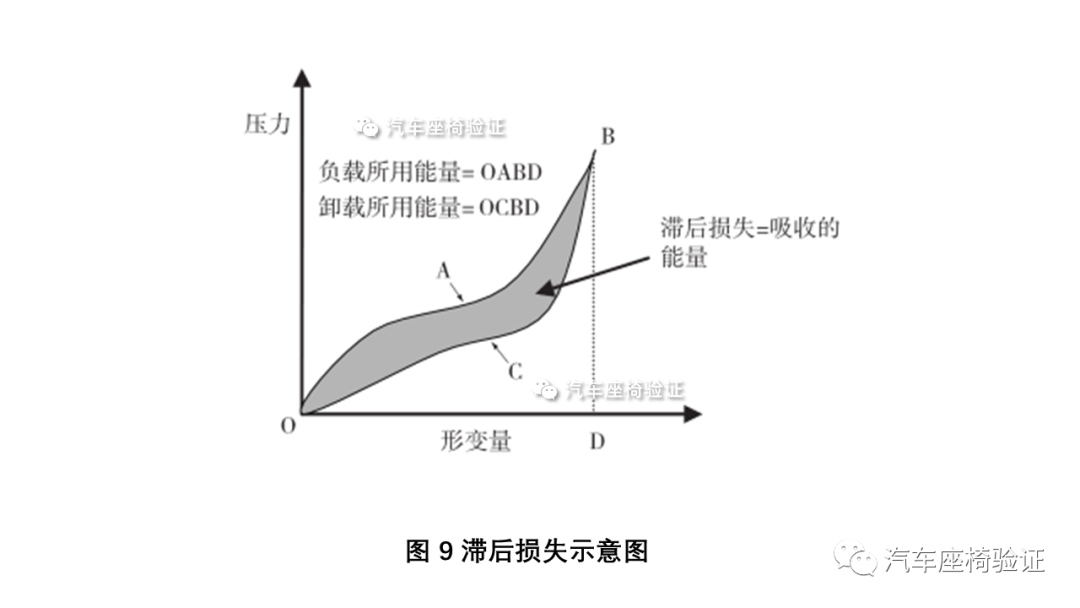

当泡沫在承受载荷时,以氢键结合的脲相区链段会发生滑移,氢键发生断裂重排,以新的构象来适应这种压缩状态,当卸载后,泡沫会恢复到最接近原始的状态,这个过程也存在氢键的断裂和重排,消耗了能量,从而产生滞后损失。

用试验语言解释就是:在加载和卸载过程中,因为泡沫的粘弹性特点,这两个曲线是不重合的,那么他们包围的这个范围除以加载的总面积得出来的的比值就是我们所说的滞后损失率。

相关实验表明,滞后损失越高,泡沫的压缩变形及动态疲劳后的硬度损失越大,泡沫的耐疲劳性能越差。但是如果滞后损失率过低,发泡的吸能效果相对较差,无法缓冲汽车行驶中的震动,从而产生不舒适的乘用体验。一般乳胶软泡(密度65-75kg/m3)的滞后率在18%~24%之间。关于纯发泡滞后损失率的测试方法,可参考《GB/T 33609-2017软质泡沫聚合材料滞后损失试验方法》。

- 下一篇:RadSegNet: 雷达摄像头融合

- 上一篇:转速改变快慢对瀑布图的影响

最新资讯

-

推荐性国家标准《乘/商用车电子机械制动卡

2025-04-30 11:13

-

载荷分解

2025-04-30 10:46

-

布雷博在上海开设亚洲首个灵感实验室

2025-04-30 10:25

-

组分性能对锂离子电池卷芯挤压力学响应的影

2025-04-30 09:00

-

美国发布自动驾驶新框架,放宽报告要求+扩

2025-04-30 08:59

广告

广告