电动汽车电池包热管理系统研究

从电动汽车动力系统参数匹配及电池包各基本参数计算开始,对整个电池包的热管理系统进行设计、方案布置和装配。建立电池模组热分析模型并导入 COMSOL,与锂电池模块电化学模型耦合进行温度场仿真分析,对结果进行可视化处理,提高热管理系统的可靠性,提升电池包性能,从而得出一个合理的电动汽车电池包热管理系统设计流程,为电动汽车电池包的设计提供一定的依据和参考。

关键词:热管理系统;动力电池包;电化学模型;温度场热分析

作者:石自浩,韩晓宣 上海理工大学

当前,环境保护与节能减排日益受到重视,电动汽车已经成为汽车行业的主流发展方向。电动汽车中动力电池包如果出现故障将造成严重后果,电池包最容易出问题的系统是热管理系统,因此正确高效的电池包散热管理系统设计就显得尤为重要。王阳 [1] 等人提出了一种适用于集中电机驱动纯电动汽车的电池包设计流程;张瑞 [2] 等人在纯电动汽车电池包箱体模态分析及优化的研究中,运用 Workbench 建立了某种形式的电池包箱体有限元模型,对其进行模态分析,提取了 1~6 阶模态下的固有频率和振型;LI Shui[3] 等人在电动汽车电池箱的设计优化中,提出了一种优化电池箱机械特征的方法;BERNARDI[4] 等人提出了一种电池生热率计算式,该计算式基于电池内部材料发热均匀,为电池包的温度场仿真热分析热源生热提供了理论依据。关于电池包热管理系统的设计与研究较少,本文提出一种较新颖的设计与仿真方法。本文利用 SolidWorks 进行三维建模,将数据导入 COMSOL 进行热力学仿真,在确定电池包总成的基础上进行热管理系统设计。系统由散热系统通风结构、温度采集模块、热力学仿真分析和电池散热系统控制策略 4 部分组成。

01、电池包总成

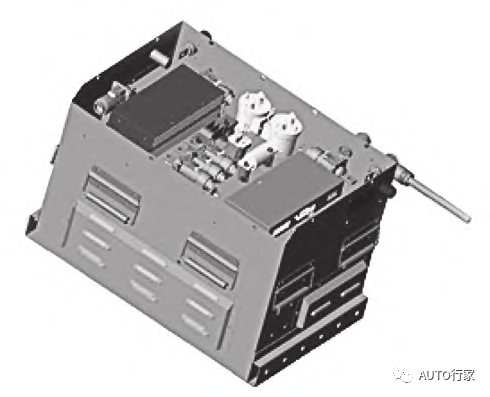

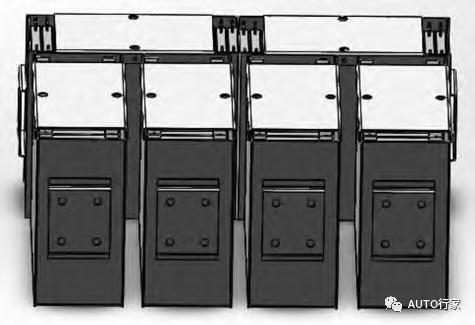

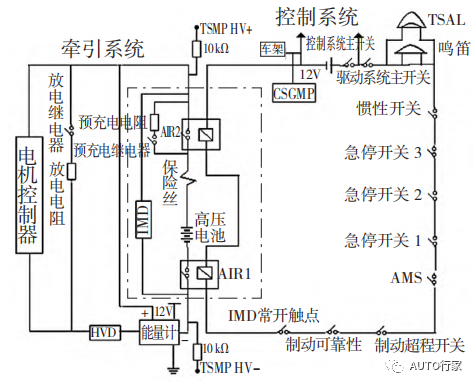

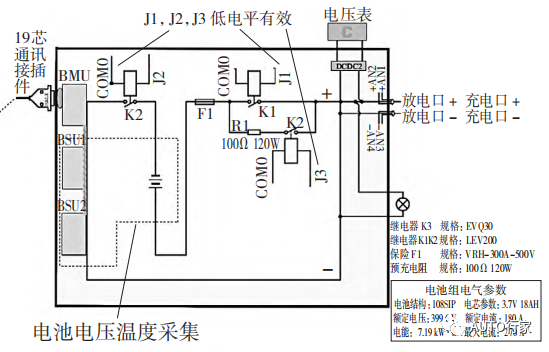

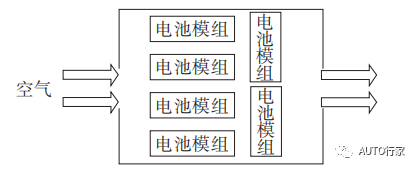

为充分利用电池箱内部有限的空间及合理布置线束,将电池箱分为 2 层:电池模组置于下层,电池管理系统、继电器、熔断器及线束置于上层,显示器置于靠近上层侧箱,如图 1 所示。电池包内根据设计要求共分为 6 个模组,动力蓄电池模组是蓄电池单体的集成形式,它占据了整个电池箱的大部分空间,而蓄电池单体的尺寸形状又由其相关参数决定 [5]。图 2 是电池模块布置方案。线束合理化设计需要满足电磁兼容和总线冗余要求 [1]。电池包通讯线束由各电池模组经过 CAN总线传输给电池管理系统(BMS),动力线串联 6个电池模组,并通过总正、总负输出端与电池箱上层结构中的线路盒内的保险丝、高压主正继电器、高压主负继电器、预充电继电器、预充电阻、电流传感器相连接。整车电路系统拓扑图如图 3 所示,电池包电路布置图如图 4 所示。

图 1 电池包电器布置总装配图

图 2 电池模组布置方案图

图 3 整车电路系统拓扑图

图 4 电池包电路布置图

02、热管理系统设计

当前动力电池散热主要有自然冷却、风冷、水冷 3 种形式 [6]。从成本、制造难度、技术、电池蓄电池持续放电需求等方面考虑,本文动力电池包热管理系统采用风冷方式。强制风冷可分为串行风冷和并行风冷。基于电池包结构及电芯排布形式,电池包散热采用串行风冷的形式。本文电池包热管理系统设计内容主要包括散热系统通风结构、温度采集模块、热力学仿真分析、散热系统控制策略。

散热系统通风结构

散热系统包括风扇、温度传感器、相关线束等[7]。动力电池包风冷形式中,散热系统通风结构分为串行通风结构和并行通风结构,其中串行通风结构电芯排布简单要求较低,而并行通风结构散热效果较好,但其电芯排布及固定方式较为复杂。综合散热需求,所设计动力电池包散热系统通风结构采用串行通风形式,如图 5 所示。电池箱后部侧板设置 2个 60 mm×60 mm 的风扇,箱体前部设置有通风口,通风口设有百叶窗式防水罩用于电池包防水。

图 5 电池包散热系统通风结构

温度采集模块

温度测量方法中,温度传感器类型、数量、测点位置、测量精度等对电池包散热系统的控制精度都具有重要影响 [8]。电池管理系统需要监测电池包至少 30% 的单体,而电池包共 108 个单体,6 个模组,每个模组为 18 块单体,采用 6 个温度传感器监测。传感器均匀排布在电池组阵列中间电芯外表面,检测电池发热量最大的部位。BMS 的每个 BSU 从控采集模块共采集 18 路电芯温度,实时与 BMU 主控模块进行通讯监测电池包温度,经 BMU 分析处理,通过其 FANOUT 通道控制电池包风扇的启动与关闭,若监测到温度异常 BMU 将通过 HOTOUT 通道输出告警或切断主回路继电器。

热力学仿真分析

热力学理论基础

(1)热传递方式电动汽车电池包热量传递方式包括热传导、热对流和热辐射等 3 种方式 [9]。在电动汽车动力电池热传递方式中,电池内部热流量均匀产生,并将总产热量作为内热源加载在电池单体;电池里面电解液的流动性不好,并且里面辐射换热的影响很小,所以不考虑电池内部的热辐射和热对流,热量的传递主要由热传导决定。

热传导其向量表达式为

式中:q——热流密度;λ ——导热系数;∂ ∂ t n ——温度在 n 方向上的导数;n ——单位法向量。车轮定位参数影响汽车的操控性和驾驶的舒适性。

(2)动力电池热力学参数利用热力学和传热学等理论分析电池模组中各单体电池内部极电池之间的生热及传热原理,建立传热数学模型,应用有限元、数值分析方法或相应的试验进行模型验证和优化。

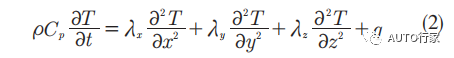

电池内部温度场计算公式如下:

式中:T——温度,℃;ρλ ——电池的平均密度,kg/m3;Cp——比热容,J/kg·k;λx,λy,λz—— x、y、z 方向上的导热系数,W/(m·k);q ——单位体积生热速率,W/(m2·k)。

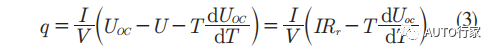

BERNARDI 等提出了一种电池生热率计算式:

式 中:I—— 电 流,A;V—— 电 池 体 积,m3;Rr——电池内阻,Ω;TdUOC /dT——电池的电压随温度变化的温度系数,通常取 -0.5×10-3 V/K。

电池包热力学建模

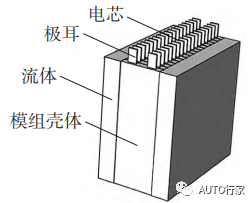

建立热力学仿真 SolidWorks 三维模型并通过数据接口将数据导入 COMSOL,利用 COMSOL 电池与燃料电池模块生成简化后的热力学仿真模型如图 6 所示,由 18 个单体电池、模组壳体、流体组成[3]。

图 6 电池模组热力学仿真模型

热力学仿真参数

(1)定义材料属性

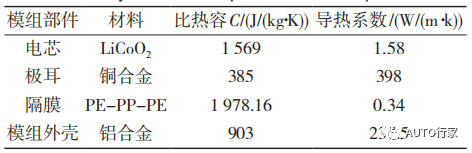

选用聚合物锂离子类型、型号 EPC070180SP、典型容量 1 800 mA·h 的软包电芯,正极为钴酸锂材料,负极为石墨,极耳为铜合金。表 1 为电池模组成部分的各材料参数。

表 1 电池包模组组成材料参数

(2)单元网格划分

网格采用自由四面体形式网格,电池包单个模组共包含 85 153 个域单元、22 006 个边界元和3 440 个边单元。经过边界层设置,得到电池模组热分析有限元模型如图 7 所示,并对相关网格面及域进行命名,便于之后边界条件的设置。

图 7 电池模组热分析有限元模型

(3)边界条件、初始条件及求解器设置

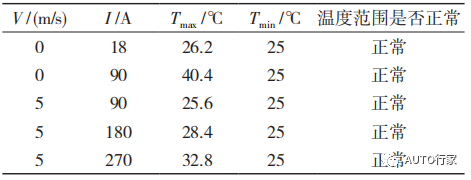

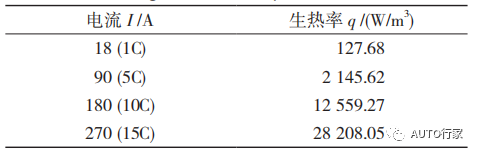

将温度、热流率、对流、热流密度、生热率和辐射率作用于电池模组有限元模型,选择合适的求解器对模型计算。根据电池内部工作电流,由式(3)可计算得到生热率,如表 2 所示。

表 2 电池模组电流与生热率参数表

温度场仿真结果分析

电池在放电工作时,如果不做散热设计,热量不能得到及时散发,容易造成电池的温度过高。而电池的热量来自电池内部的产热,影响电池组温度场的因素有工作电流、间隙、材料以及对流换热系数等,基于电芯和电池模组的排布和设计,电池间隙、材料、对流换热系数均取相同的值,在不同放电状态、不同风扇速度下温度场的分布,以此来验证电芯此状态下温度是否在其正常工作范围。

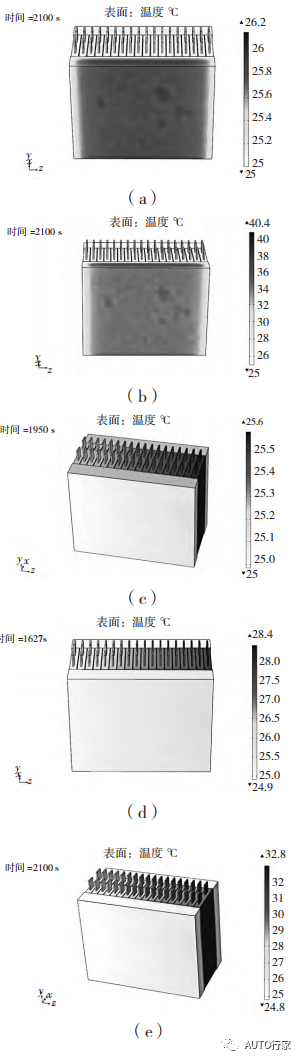

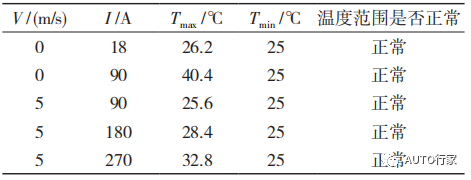

因此,取电池在 1C、5C、10C、15C 放电倍率时分别对应的电流 18,90,180,270 A 进行温度场仿真。为保证电芯在放电时正常温度范围工作,当最高温度上升到 40℃时需要开启风扇对其进行散热,风扇的速度值设置为 v =5 m/s,电池模组在不同状态下的温度场云图如图 8 所示。

根据不同状态下电池温度场云图,可以得到电池模组最高温度和最低温度。由表 3 可知,当电池以 1C 放电倍率 18 A 电流放电时,在 2 100 s 时电池达到最高温度为 26.2 ℃,此时不需要开启风扇。

图 8 不同状态下电池模组温度场云图

当电池以 5C 放电倍率 90 A 电流放电时,在 2 100 s时电池达到最高温度为 40.4℃,相对电芯正常工作温度范围此时温度偏高,此时需要开启风扇,相同状态之下开启风扇,速度为 5m/s,在 1 950 s 时电池达到最高温度为 25.6 ℃,电池在正常温度范围内工作。当风扇在开启状态下,电池以 15C 最大放电倍率 270 A 放电时,在 2 100 s 时达到最高温度为 3.8 ℃,电池在正常温度范围。

表 3 电池模组不同状态时最高、最低温度参数表

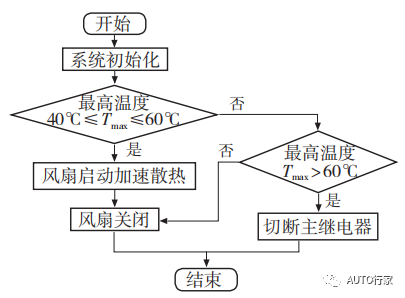

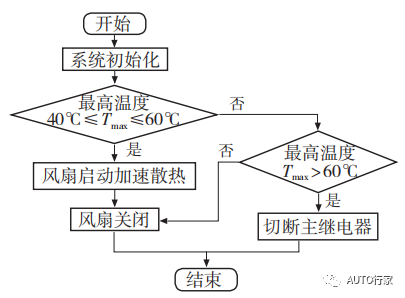

电池散热系统控制策略

电池包散热控制策略如图 9 所示。激活电池包,电池包开始工作,散热系统进行初始化,与风扇开启设置温度 40 ℃进行比较。高于 40 ℃且低于60 ℃启动风扇,加速散热,保证电池组温度在正常范围内工作;当温度低于 40 ℃时关闭风扇;若发生异常温度高于 60 ℃或低于 -20 ℃度时,通过HOTOUT 通道切断主回路继电器。

图 9 电池包散热系统控制策略流程图

03、本文热管理系统中的散热系统采用强制风冷的形式,利用 COMSOL 软件锂电池与燃料电池模块建立电化学模型和热分析模型耦合,对电池模组进行温度场仿真分析。当把风扇速度为 5 m/s 时,电池模组以最大放电倍率 15C 270 A 的电流放电,在 2 100 s 时达到最高温度,最高温度为 32.8 ℃,电芯在正常温度工作范围 -20~60 ℃之间。通过以上各模块的完善设计,最终得出一个合理的电动汽车电池包热管理系统设计流程。为今后电动汽车动力电池包热管理系统的设计提供一定的设计依据和参考价值。

【参考文献】

[1] 王阳 , 宁国宝 , 郑辉 . 集中电机驱动纯电动汽车电池包设计 [J].汽车技术 ,2011(7):32-35,46.

[2] 张瑞 , 施伟辰 . 纯电动汽车电池包箱体模态分析及优化 [J]. 汽车实用技术 ,2018(15):22-25.

[3] SHUI L, CHEN F Y, Garg A, et al. Design optimization ofbattery pack enclosure for electric vehicle[J]. Structural andMultidisciplinary Optimization, 2018, 58(1): 331-347.

[4] BERNARDI D, PAWKOWSKI E, NEWMAN J. A general energybalance for battery systems[J]. Journal of the ElectrochemicalSociety, 1985,132(1): 5-12.

[5] 钱舜田 . 电动汽车动力锂电池散热结构设计与冷却系统仿真[D]. 杭州 : 浙江工业大学 ,2013.

[6] 伍发元 , 吴三毛 , 裴锋 , 等 . 梯次利用车用磷酸铁锂电池成组与管理技术研究 [J]. 电气应用 ,2016,35(2):64-68.

[7] 姜君 . 锂离子电池串并联成组优化研究 [D]. 北京 : 北京交通大学 ,2013.

[8] LU Z Y, Zong Y Y, ZHAO M Y, et al. Modal analysis andoptimization of electric vehicles fast-swap battery box[J]. AppliedMechanics & Materials, 2013, 241-244:1992-1999.

[9] XUE N, DU W, Greszler T A, et al. Design of a lithium-ion battery

pack for PHEV using a hybrid optimization method[J]. AppliedEnergy, 2014, 115: 591-602.

广告

广告 最新资讯

-

又一汽车零部件项目基地,总投资5亿元!

2026-02-06 15:32

-

3年爆卖超1万台!全网最多最全的保时捷二手

2026-02-06 14:29

-

仿真可信度不是“像不像现实”,而是工程责

2026-02-06 14:29

-

联合国汽车法规 R14:安全带固定点与儿童座

2026-02-06 09:37

-

仿真不是捷径,而是证据链:GB/T 47025-202

2026-02-05 17:46

广告

广告