某SUV车型高速风噪声控制的风洞试验研究

引言

随着中国高速公路的快速发展,汽车高速工况行驶的使用率越来越高,用户也对车内的驾乘舒适性提出了更高的要求。高速行驶工况下,风噪声水平是影响车内舒适性主要因素之一,因此高速风噪声控制成为各汽车主机厂的研究重点1。

汽车在路面上行驶的主要噪声源来自于动力总成、轮胎和风激励噪声。研究表明,车辆低速行驶时,车内噪声主要来自发动机和传动系统 ;中速行驶时,主要来自轮胎和路面噪声;而随着车速的进一步增加,风激励噪声成为主要噪声源2。依据噪声传递机理,车内风噪声主要分为两类:一类是由车门密封不良引起的噪声,另一类是由于车身外形引起的气动噪声。

为了排除其他噪声的影响和保证风激励的稳定性,笔者在风洞试验室对某款SUV车型的风噪声进行了研究。采用声阵列方法对车外噪声进行了声源识别,发现轮罩、机舱盖和后视镜为主要的贡献源;采用开窗法,对泄漏噪声和后视镜噪声频谱特性进行了分析,对车门周圈密封和侧窗密封进行贡献量分析,最后对后视镜2 测试系统测试采用德国HEAD acoustics 公司噪声与振动测量和分析系统,包括HMS Ⅲ型数字人工头4 套,多通道数采前端 SQLAB III,双耳信号采集软件HEAD recorder 和Artemis分析软件。试验中4 个人工头分别放在试验车主驾驶位置,副驾驶位置,后排左右客座位置,用于采集双耳信号,测试信号线经过后排座椅由行李箱引入风洞天平转盘内的接口盒,再经由天平基座接入测控室的数据采集分析系统。试验在同济大学上海地面交通工具风洞中心整车气动声学风洞中进行,如图1 所示。泄漏对车内噪声影响进行了分析研究。

1. 车身密封不良引起的车内气动噪声产生机理

当车身密封零部件结合处存在缝隙时,气动噪声主要有3种产生机理2 :1、车身外部由于湍流或者分离流形成的非稳态压力作用在车身密封和车身的配合缝隙处,会引起非稳态的质量流或者体积流,从而形成单极子气动噪声源,其发射的噪声可直接传到车内;2、当车身密封件与其配合零件产生缝隙形成气吸路径时,车内的气流微团会在车体内外压差的作用下流动产生噪声;3、车身外部的湍流噪声直接通过密封间隙传播到车内,而没有任何的传声损失。

汽车在高速行驶时,车门外表面的流速大于车内的流速,根据伯努利原理,流速大的地方压力小,导致车内外有压差,且车门附近外的压力小于车内的压力,随着风速的变化,这种压力是不稳定的,车门相互密封的零件就有了相对运动,由此可见,风噪声的密封控制重点在于动态密封4 5 6。

动态密封是指密封件之间在相互运动状态下的密封,汽车高速行驶的泄漏噪声主要是由动态密封引起3,主要零件有车门密封条、玻璃导槽、内外水切等。车辆高速行驶过程中,气流通过导槽与玻璃、导槽与导轨或窗框、水切与玻璃之间的缝隙使车内与车外相互连通,产生泄漏噪声,尤其是在导槽不同断面搭接过渡区域,由于存在不平整现象,更容易产生泄漏。此外,导槽与内水切之间的设计间隙也会成为泄漏噪声的重要传递路径。根据上述产生机理,本文对某SUV车型进行了高速风噪声试验研究。

2. 测试系统与试验方法

2.1 测试系统

测试采用德国HEAD acoustics 公司噪声与振动测量和分析系统,包括HMS Ⅲ型数字人工头4 套,多通道数采前端 SQLAB III,双耳信号采集软件HEAD recorder 和Artemis分析软件。试验中4 个人工头分别放在试验车主驾驶位置,副驾驶位置,后排左右客座位置,用于采集双耳信号,测试信号线经过后排座椅由行李箱引入风洞天平转盘内的接口盒,再经由天平基座接入测控室的数据采集分析系统。试验在同济大学上海地面交通工具风洞中心整车气动声学风洞中进行,如图1 所示。

2.2 试验内容介绍

试验前,将空调模式调整为内循环,并且密封车内所有空调出风口,采用胶带封堵车身后部的泄压阀。

风速统一规定为140km/h,偏航角为设置为0度。为了详细分析车内风噪声的贡献成分,试验分以下主要四种工况进行 :①、整车全密封工况 ;采用布质胶带密封车身外表面所有间隙,如大灯与钣金间隙、油箱盖、翼子板间隙、车门密封条、侧窗、水切、后视镜、门把手、车门装饰板等;②、密封的贡献分析 :在①基础上分别拆除车门、侧窗、水切、后视镜底座、门把手和车门装饰板等密封结构的胶带;③baseline 工况;在②基础上撕掉大灯与钣金间隙、油箱盖、翼子板间隙等胶带,使整车恢复到原始状态。④车外声源识别工况 :在③基础上,对车外噪声进行声源识别。

3. 噪声测试结果及分析

3.1 车外噪声源识别

车外噪声源识别采用德国G-fai公司的声源识别系统,专门为风洞试验设计的抛物线形阵列,尺寸为2m2m,所用通道数为120个,如图2所示。数据采集的采样率为48Hz,采样时间为4秒。利用波束成形(Beamforming)技术理论,将阵列布置于流场外,平行于风洞测试段的轴对称线,距离为4.9m ;轴向位置将阵列中心与车身中线位置对齐。从全频段谱图可以看出,车外风噪声的主要噪声源位于前轮罩处,引擎盖及后视镜处,如图3所示,后部地板处的噪声分析认为主要是由于前轮罩噪声通过地板反射引起。

3.2 车内噪声贡献量分析

在车内气动噪声的分析中,一般以外耳的信号作为基准,内耳信号只作为参考。车内的噪声频谱为最终评价指标。语音清晰度是描述在噪声环境下说话清晰程度的指标,目前作为评价风噪声的一般指标。本文的贡献度分析均是参考语音清晰度进行计算分析的[7][8]。

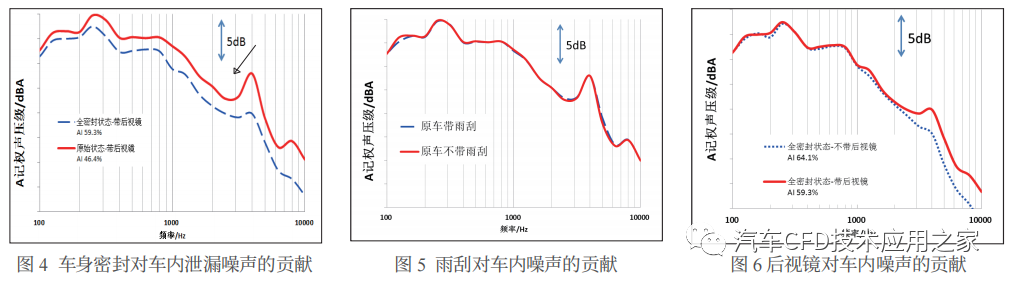

首先进行车身表面全密封状态与原始状态车内噪声的对比,如图4所示。车身密封引起的车内噪声对车内语音清晰度贡献量为12.9,贡献频率在200-10KHz范围内,成为车内噪声的主要贡献路径。从图中还可以看出,原始状态噪声曲线在4KHz存在尖峰,引起车内的啸叫。在整车工况下,雨刮对车内噪声基本无影响,如图5所示;后视镜的噪声贡献量如图6所示,后视镜对车内噪声的贡献量为4.8,主要贡献频率在2KHz以上。

3.3 泄漏噪声引起的车内噪声分析

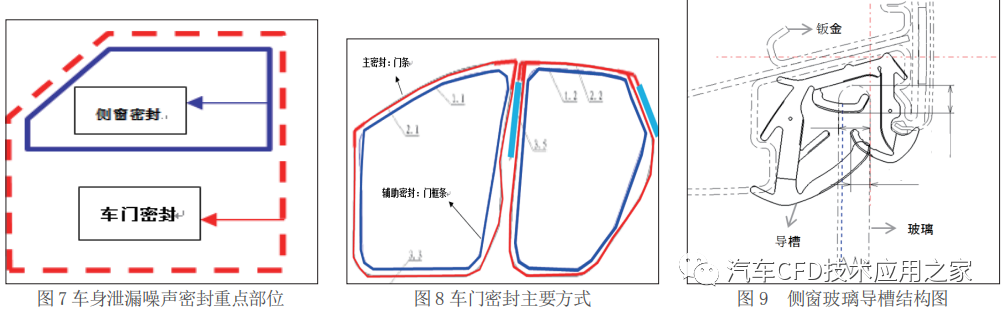

密封不良是引起车内泄漏噪声的主要贡献,主要的泄漏路径有车门、侧窗、后视镜与门锁等。上文已经提到,动态密封是高速风噪声控制中重点的研究内容,其中车门和侧窗是动态密封的主要控制部位,如图7所示。

一般车型,车门密封采用双层密封结构,主密封为车门密封条,辅助密封为门框密封条,这种密封结构目前在汽车上应用最为广泛,关门力和密封性能够得到较好的平衡,如图8所示。侧窗密封主要依靠玻璃导槽密封,如图9所示。玻璃导槽安装在车门钣金与玻璃之间,依靠唇边与玻璃的夹持力来保证密封,主要功能有两方面,一是阻隔噪声、雨水和灰尘进入车内,二是固定玻璃,玻璃在升降过程,起到导向作用。摩擦力和密封性能之间需要平衡设计,若导槽密封条唇边太薄弱,与玻璃之间摩擦力不足,则密封性难以保证 ;若导槽密封条唇边过盈量过大,则可能影响玻璃的正常升降,因此,玻璃导槽密封条唇边设计也是风噪声控制的技术难点之一。

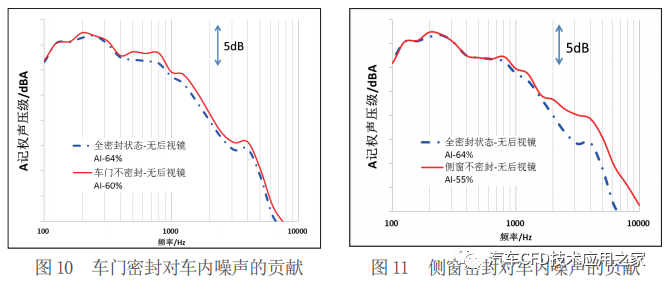

为了分析车门系统中车门与侧窗这两个关键部位对车内噪声的贡献量,分别封堵了车门和侧窗进行试验,试验结果分别如图10和11所示。试验结果分析显示,车门密封对车内人耳车处语音清晰度的贡献量为4%,而侧窗密封贡献量为9%,可见侧窗的贡献量更大。

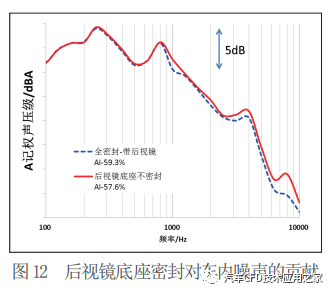

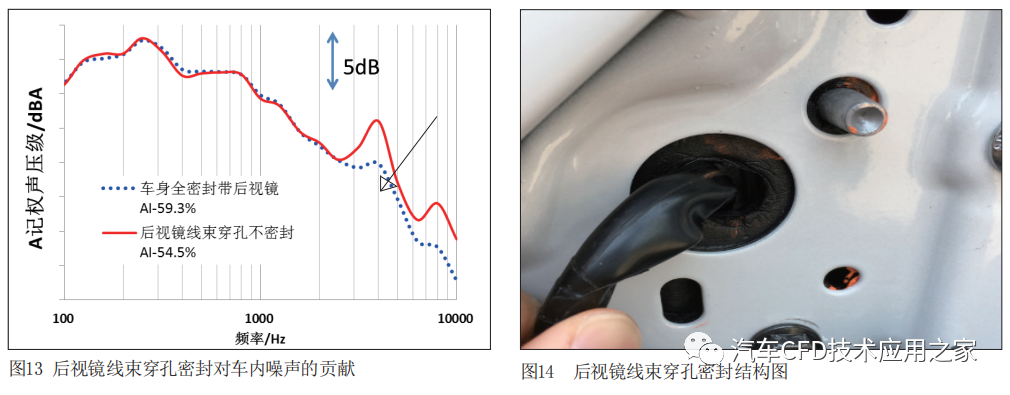

3.4 后视镜密封贡献量分析

后视镜外形噪声是车内噪声的主要贡献源之一,但是如果后视镜与车身连接密封不好,不仅会产生泄漏噪声,而且会产生啸叫。在分析后视镜密封结构的基础上,对后视镜泄露引起车内噪声的贡献进行了分析。首先,将后视镜底座密封胶带撕去,得到其底座密封对车内噪声的贡献,试验结果如图12所示 ;然后,将后视镜的线束穿孔密封,分析其贡献,结果如图13所示。数据分析显示,后视镜底座密封对车内语音清晰度的贡献量为1.7%,而线束密封的贡献则为4.8%。同时,上文中提到的4KHz啸叫问题找到了原因,主要是由线束穿孔件的密封引起。通过拆解发现,线束穿孔无密封胶带,还有几处工艺穿孔也无密封措施,如图14所示。

4. 结论

本文对某SUV车型进行了气动噪声的试验研究,利用声阵列对车外噪声进行了声源识别;利用开窗法,对车身外形噪声和泄漏噪声进行贡献量分析 ;针对车身密封引起的泄漏噪声,进行了更细化的分析。通过以上研究,得出主要结论如下:

1、对于该SUV车型,外形噪声主要是由轮罩、机舱盖和后视镜引起。

2、泄漏噪声和后视镜是车内噪声主要的贡献源,泄漏噪声主要贡献频率段为200-10KHz,后视镜外形对车内的主要贡献频率段为2KHz以上;

3、动态密封中,由侧窗密封引起的泄漏噪声贡献要大于车门密封,因此,改善车内噪声,必须改善侧窗的密封。

4、后视镜泄漏噪声中,线束穿孔密封的贡献量大于底座密封,线束穿孔是引起车内啸叫的主要原因。

广告

广告 最新资讯

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

-

联合国法规R72对HS1卤素灯摩托车前照灯的工

2026-03-09 12:13

-

《汽车环境风洞 雪模拟试验及评价方法》国

2026-03-09 10:56

-

《汽车空气动力学与声学风洞 流场校准规范

2026-03-09 10:56

-

电池耐久试验方法的工程逻辑:SRC循环与多

2026-03-09 10:55

广告

广告