作者:徐海军,李海建,刘锋,林松;柳州五菱汽车工业有限公司

【摘要】后桥总成的啸叫噪声是影响汽车质量的主要问题之一。为降低啸叫噪声,文章结合某车型后桥总成啸叫噪声问题,提出一种基于传动轴-后桥系统动态响应分析的齿轮优化设计解决方法。首先对后桥总成啸叫问题产生的原因进行分析,利用MASTA 软件建立传动轴-后桥动态响应分析模型并进行仿真分析得到关键点的振动加速度值及齿轮错位量。然后根据仿真分析结果通过格里森软件对齿轮设计参数优化达到降低齿轮传递误差,降低啸叫噪声的目的。最后通过实车测试,验证该优化设计方法是可行的,为汽车NVH 性能提升的优化设计提供了一种可行的设计思路。

汽车动力系统的改进一直是汽车领域研究的热点方向。齿轮作为动力系统的基础零件,在动力传动过程中起关键作用。齿轮传动过程中产生的振动与噪声会严重影响整车的品质,导致用户评价低,影响车型的销售。

齿轮在啮合传动中所受的不平稳的激振力和啮合过程的传动误差会引起一种中高频噪声,称为齿轮啸叫。齿轮啸叫不仅影响传动的稳定性,同时产生的噪声严重影响驾驶者的行车体验。为了解决齿轮啸叫噪声问题,部分学者和工程技术人员在此方面开展研究。汤海川和郭枫通过分析不同修形参数对齿轮啮合传动的影响,利用MASTA 软件对齿形和齿向修形进行仿真,得到了修形参数对齿轮传动误差和接触应力的影响规律,成功降低汽车变速器上齿轮的啸叫噪声。何畅然和贺敬良通过对变速箱5 档齿轮的齿顶厚、配对齿顶间隙、齿根间隙、齿向和齿廓等参数进行优化,减小了齿轮传递误差,使啸叫现象得到改善。徐忠四和承忠平等采用齿形和齿向相结合的齿面修形法,建立一种齿轮传递误差和齿面接触应力双目标参数优化控制模型,降低了电动汽车减速器的啸叫噪声。

汽车后桥总成是汽车底盘的关键零部件,后桥总成中齿轮传递的不平稳性是后桥主减速器产生啸叫噪声的根本原因。目前国内汽车企业解决后桥总成齿轮啸叫噪声的方法主要是通过人工依靠经验进行齿轮修形,并结合实车测试反复调整齿轮参数达到降低齿轮噪声的目的。这种人工经验修形的方法由于缺少理论依据,耗时长,效率低。为此,本文结合某车型后桥总成啸叫噪声问题,提出一种基于传动轴-后桥系统动态响应分析的齿轮优化设计解决方法。

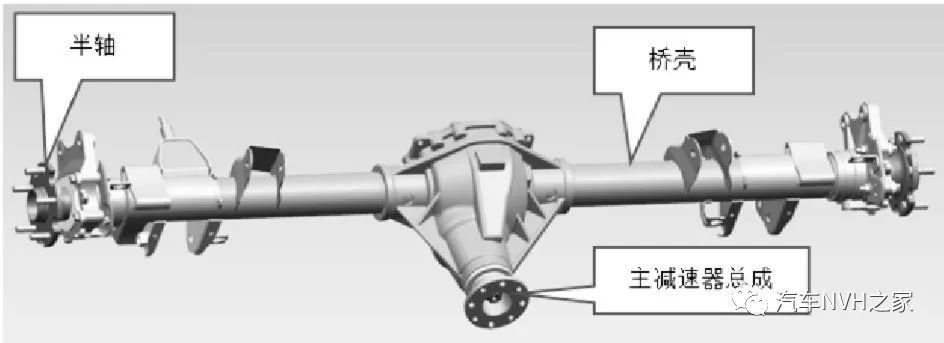

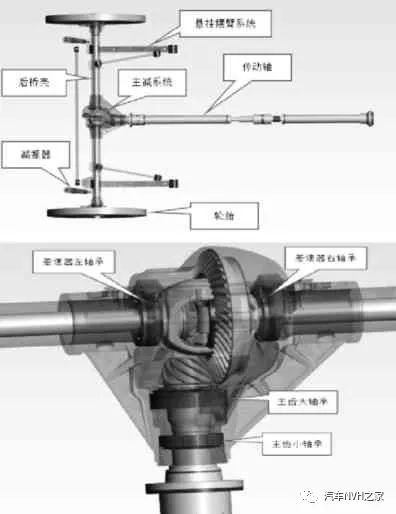

汽车的后桥总成是复杂的振动系统,它由主减速器(主动齿轮、被动齿轮及差速器总成等),半轴及桥壳等部件组成,通过主减速器实现降速增扭的作用。后桥总成模型如图1 所示。

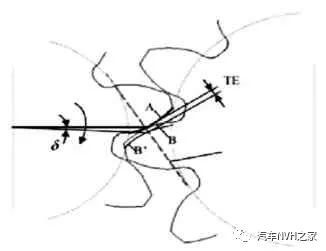

后桥传动系统的差速器主要结构是由一对啮合的伞齿轮组成,如图2 所示。主被齿啮合激励产生振动的大小可用传递误差来描述。如图3 所示,正常情况下主被齿啮合时,主动齿轮的齿廓A 和被动轮上齿廓B 啮合,主被齿准确平稳的运动。如果受到主背齿安装刚度与差速器总成制造误差的影响,被动齿廓发生变化,从B 处变成B'处,导致主齿A 需要多转动一个角度δ 才能在啮合线上到达啮合位置B'处,此时在啮合线上移动的额外距离TE 就是传递误差。传递误差的波动越大,齿轮传动越不平稳,齿轮传动系统振动产生的噪声越大。

在齿轮振动分析中,齿轮传递误差可采用不同的方法来表示,可用实测的误差数值或曲线表示,也可用傅立叶级数表示(基频为齿轮啮合频率),还可用简谐函数表示(频率为齿轮啮合频率)。由于受到测试条件的限制,虽然实测误差数值或误差曲线最能反映齿轮误差激励的实际情况,但该方法较难实现,一般较少适用。在齿轮动力学模型中,误差激励实质上是一种参数激励,其表现形式为弹性力项的位移量,通常采用简谐函数来表示齿轮传递误差:

式中,e0,eAi——为传递误差在啮合线法向上的常值和幅值,一般取e0=0;

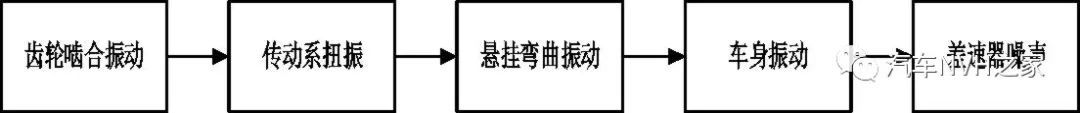

另一方面,由齿轮啮合误差产生的振动通过差速器振动噪声传递路径(图4)进行传递,在此过程中,后桥传动系统各零件间产生耦合振动导致齿轮振动噪声被放大,此时差速器总成的啸叫将更加明显。

根据前面的分析,由于齿轮传动的不平稳性是产生啸叫噪声的主要原因,以此通过提高齿轮齿形的加工精度及齿轮安装位置的加工精度,减少齿轮的传递误差,能在一定程度上改善后桥总成的啸叫问题。目前企业通常采用格里森的计算机辅助齿轮设计,CAGE 软件对齿轮进行设计。由于设计基于理想化的边界条件,与实际工作状态不吻合,因此无法判断齿轮在实际工作状态下的错位量。

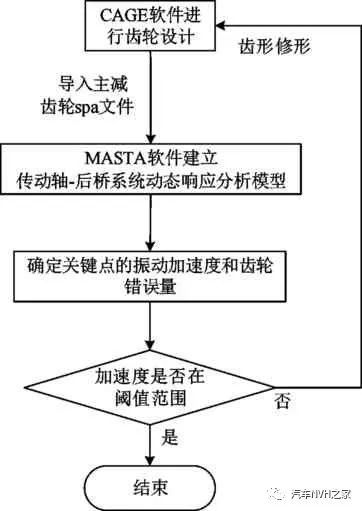

为此,考虑进一步利用与CAGE 软件无缝对接的齿轮动态分析MASTA 软件进行齿轮在实车工作状态下的动态响应分析,通过齿轮在实车工作状态下的真实错位量与对应的关键点的振动加速度的匹配分析,对齿轮参数进行优化改进。具体的设计流程如图5 所示,首先将CAGE 软件设计的主减速齿轮spa 文件导入MASTA 软件中,建立传动轴-后桥系统动态响应分析模型。接下来对新开发的齿轮进行动态响应分析得出关键点(主齿轴承位,差速器轴承位)的振动加速度,同时计算对应的齿轮错位量,通过关键点的振动加速度判断传动轴-后桥系统振动噪声是否在合格的阈值范围内。对于超过阈值的齿轮返回CAGE 软件系统进行齿形修形,直至设计达到要求。

传动轴-后桥系统是复杂的多自由度非线性振动系统,利用MASTA软件准确建立传动轴-后桥系统模型,包括传动轴、半轴、主减速总成、车轮及悬挂挂臂系统,如图6 所示。根据前期售后的反馈,研究车型的啸叫问题主要出现在五档滑行和加速状态下,因此本文研究的工况条件为五档滑行和五档加速。以研究车型实车测试的两种工况下的传动轴输入端输入转速和扭矩值作为模型加载的输入。

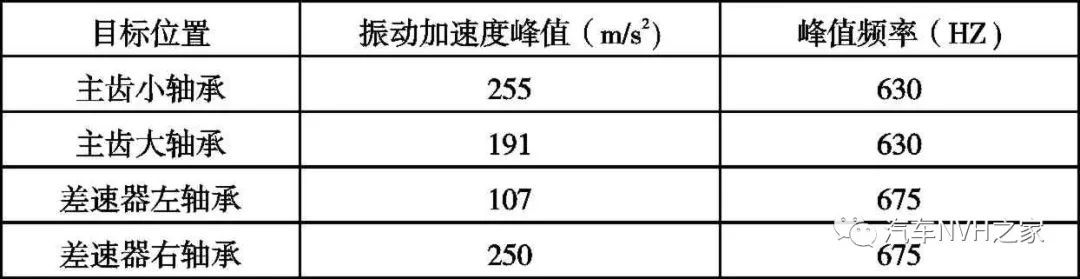

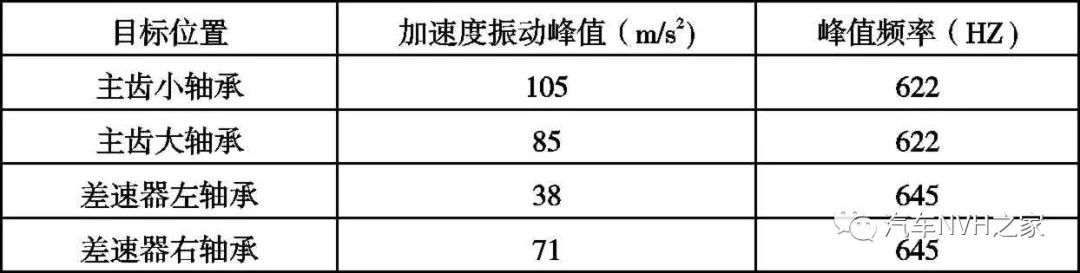

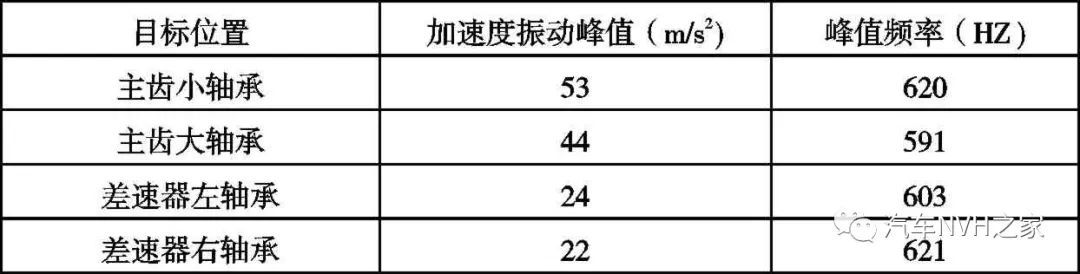

根据实际测量结果可知,由齿轮传动误差等引起的振动在主减速总成的耦合振动点主要是在主减速器总成的轴承处。因此设置主齿轴承位与差速器轴承位作为测试关键点,利用传动轴-后桥系统模型对整车五档加速及滑行工况进行动态响应分析,分析结果如表1,表2 所示。

为验证仿真模型的合理性,进行实车对比测试。根据问题车型啸叫噪声的售后反馈,啸叫最明显的位置位于整车的中后排。按照国标GB T 18697-2002 汽车车内噪声测量方法,采用LMS 噪声测试设备,在研究车型的中后排位置安装麦克风测试噪声,如图7 所示。实车测试结果如图8 所示,加速工况下,发动机转速在3212r/min,对应主齿啮合频率在640Hz 出现峰值噪声;滑行工况下,发动机转速在3224r/min,对应主齿啮合频率在647Hz 出现峰值噪声。仿真分析结果与实测结果接近,证明该模型参数设置合理。

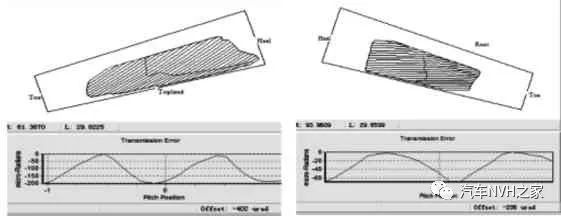

为了增加齿轮传动的平稳性,减少齿轮的传递误差,需要进一步对齿轮进行修形。齿轮的传递误差与齿轮接触印痕关联度大。齿面接触印痕增大时,齿轮的传递误差减小,齿面的受力变形也随之减小,同时增加了齿轮啮合路径。因此,在格里森CAGE 软件中,通过调整接触印痕长度系数和接触印痕位置系数等参数的大小,可以完成对接触印痕的调整,达到降低不同工况下齿轮传递误差的目的,从而能有效的减少齿轮啸叫噪声。

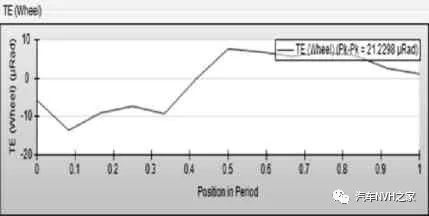

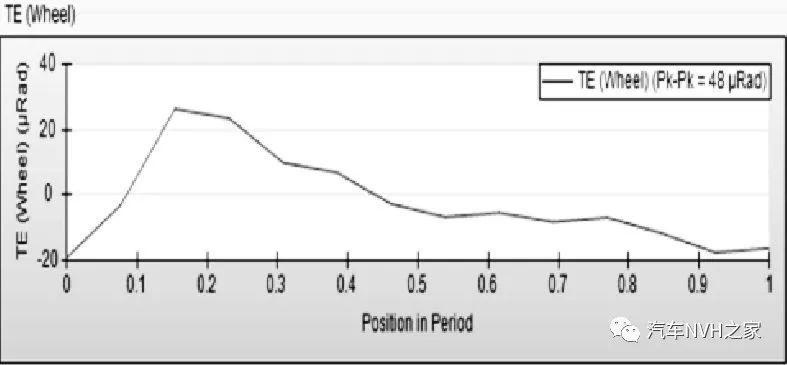

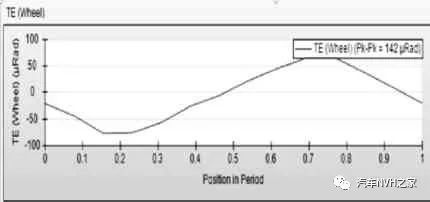

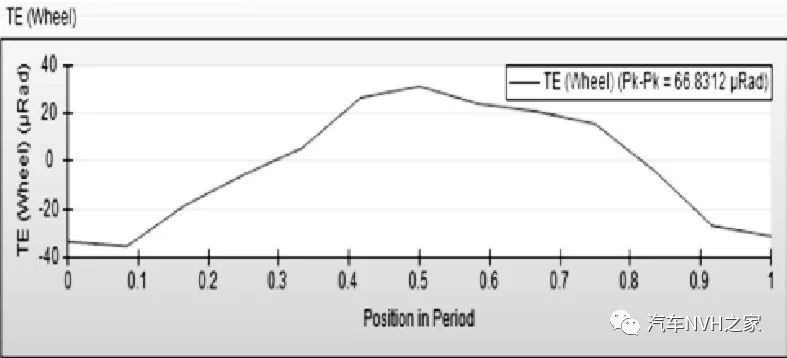

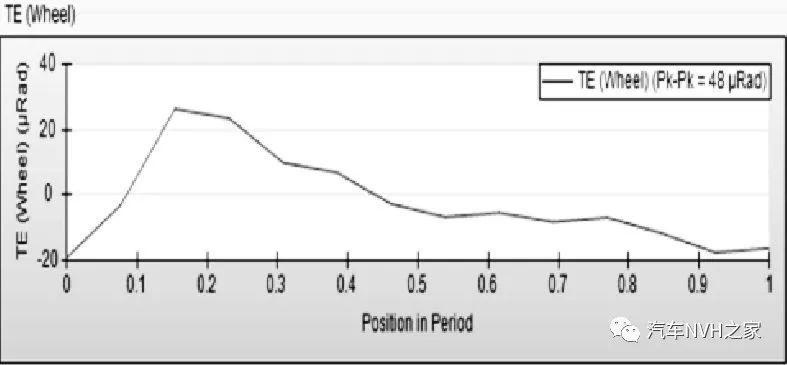

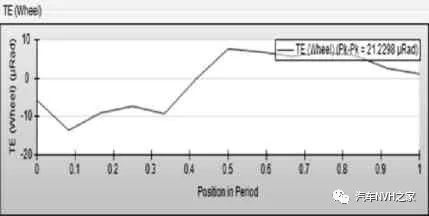

对比齿轮优化前后五档加速工况及滑行工况下,齿轮接触印痕及传递误差(图9,10),优化后齿轮的接触印痕长度增加,齿轮传动误差明显下降,提升了齿轮传动的平稳性。

图9 齿轮优化前五档加速及滑行工况下齿轮的接触印痕及传递误差

图10 齿轮优化后五档加速及滑行工况下齿轮的接触印痕及传递误差

优化后的齿轮再次在MASTA 软件中进行两种工况下的动态响应分析,得到主被齿轮错位量TE 值及关键点的振动加速度值。

对比齿轮优化前后五档加速工况及滑行工况下,齿轮错位量TE 值(图11-14)及关键点的振动加速度值(表1-4),优化后齿轮的错位量显著下降,关键点的加速度峰值明显下降,有效地改善了后桥总成的啸叫噪声问题。

为进一步验证该优化设计方法的合理性,将改进后的齿轮进行实车测试,测试结果如图15 所示。对比改进前的实车测试结果(图8),五档加速工况下,主减速器噪声从64db下降到58.5db,五档滑行工况下,主减速噪声从69db 下降到57db。测试者位于整车后排,主观评价整车啸叫声问题基本解决。

本文结合某车型后桥总成啸叫噪声问题,提出一种基于传动轴-后桥系统动态响应分析的齿轮优化设计解决方法。

利用格里森CAGE 软件与齿轮动态分析MASTA 软件的无缝对接,建立齿轮设计——传动轴-后桥系统动态响应分析——振动噪声及齿轮错位量分析——齿轮修形改进的齿轮优化设计思路。通过实车测试对比,验证该优化设计方法是可行的,能够有效改善后桥总成的啸叫噪声问题,为后桥及相关零部件NVH 性能提升的优化设计提供了一种可行的设计思路。

广告

广告

广告

广告