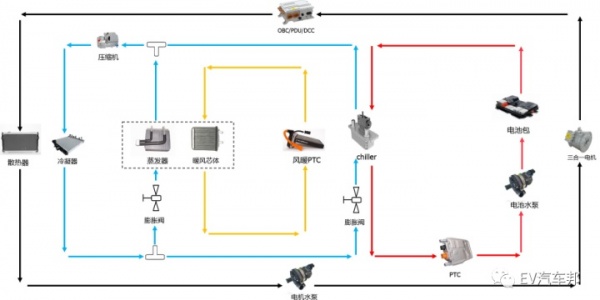

解密一项巧妙的电池热管理技术--电机堵转充电热管理策略

|

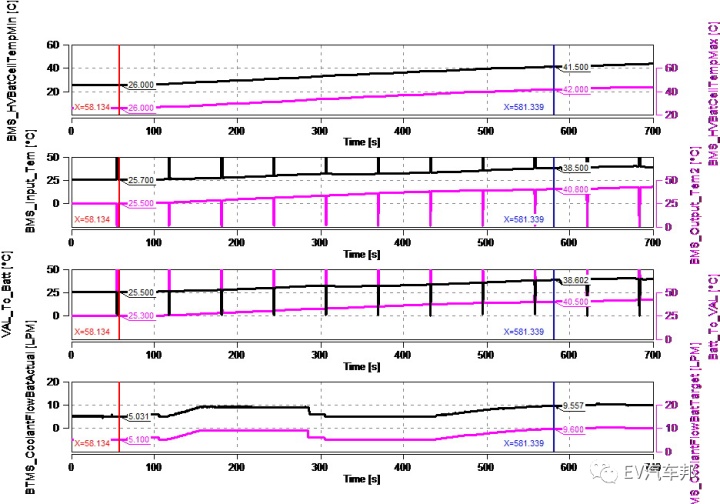

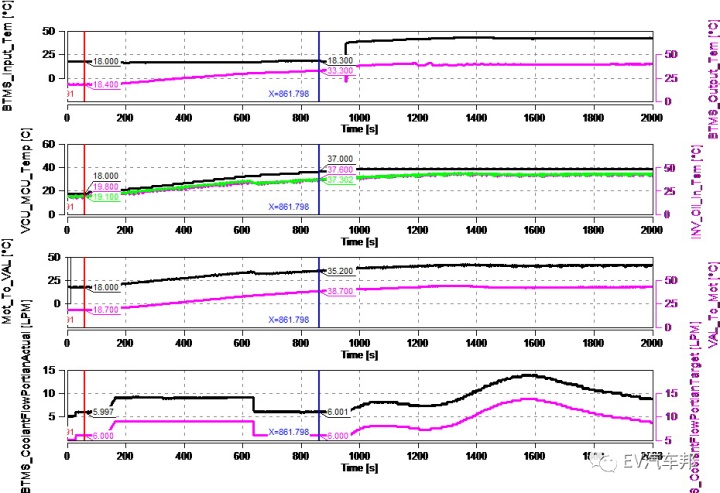

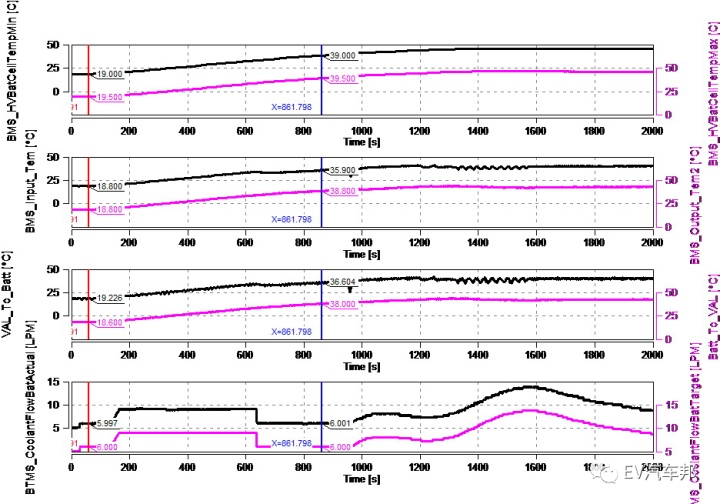

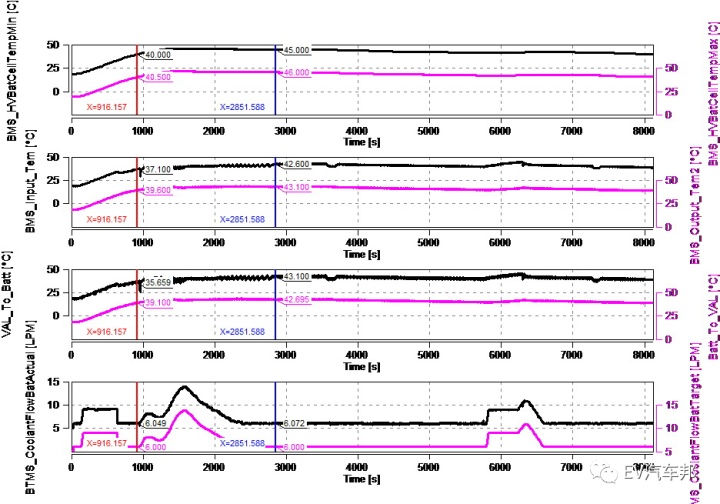

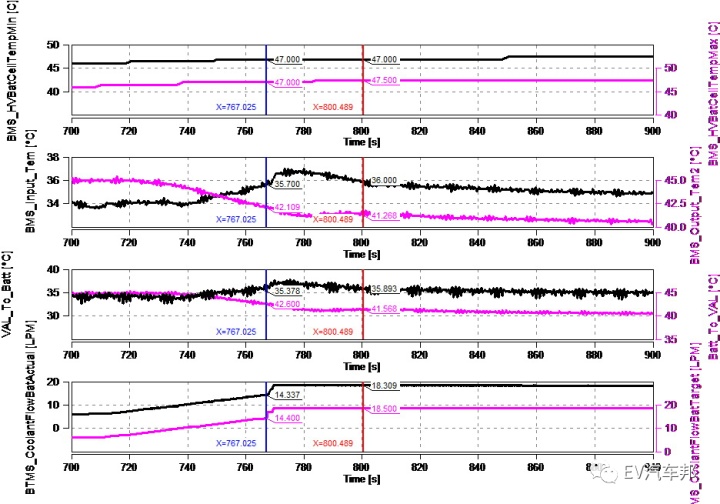

序号

|

信号

|

注释

|

|

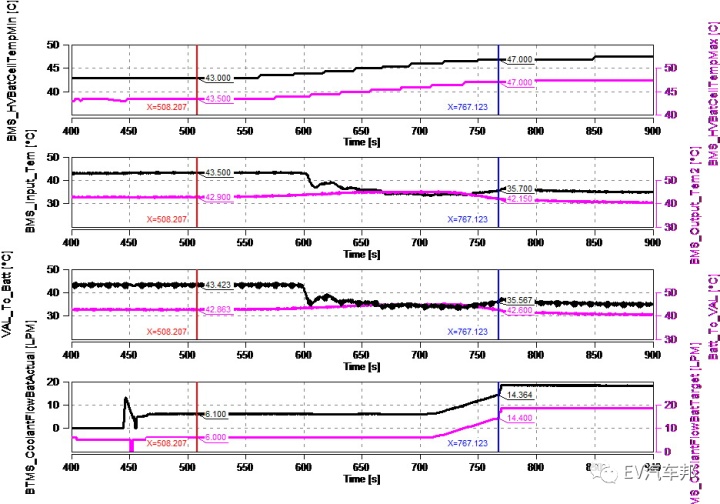

1

|

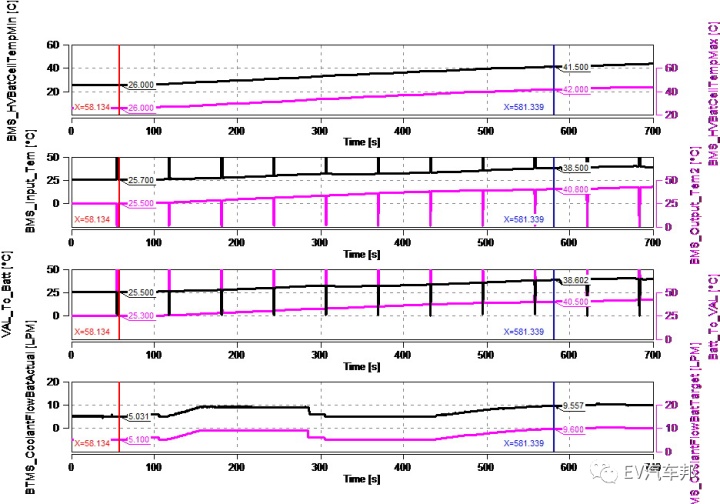

BattCellTempMin

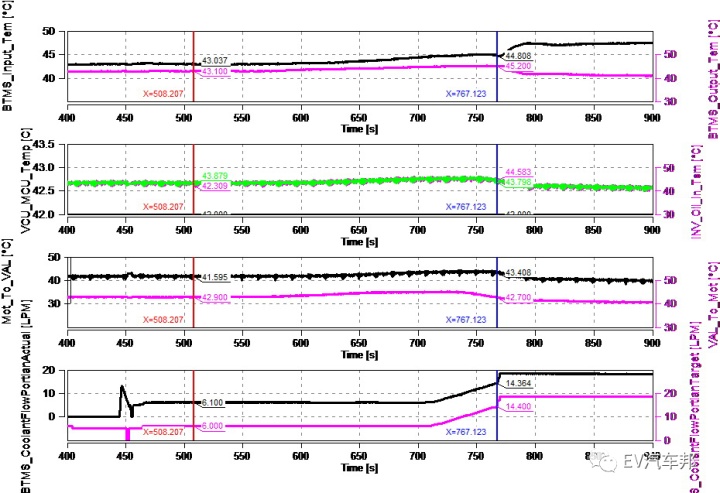

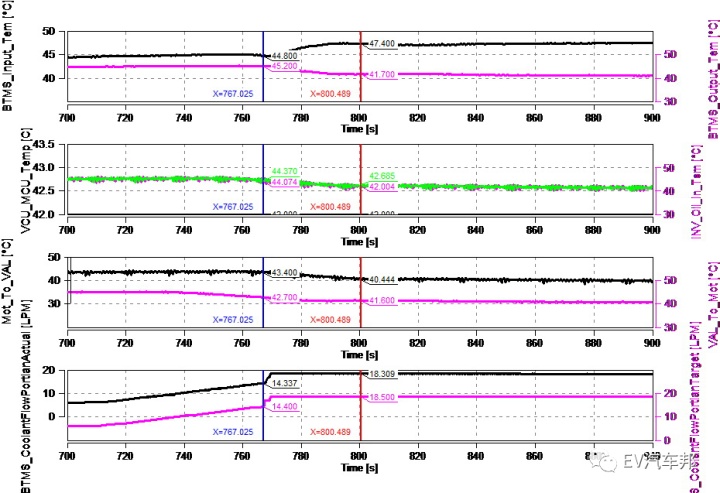

|

电芯单体最低温度

|

|

2

|

BattCellTempMax

|

电芯单体最高温度

|

|

3

|

Bat_Input_Tem

|

电池包进水温度

|

|

4

|

Bat_Output_Tem2

|

电池包出水温度 2

|

|

5

|

VAL_To_Batt

|

阀至电池温度

|

|

6

|

Batt_To_VAL

|

电池至阀温度

|

|

7

|

VCFRONT_coolantFlowBatActual

|

电池冷却流量

|

|

8

|

VCFRONT_coolantFlowBatTarget

|

电池目标冷却流量

|

|

9

|

Ra_Input_Tem

|

散热器进水温度

|

|

10

|

Ra_Output_Tem

|

散热器出水温度

|

|

11

|

RearTempInverter

|

逆变器温度

|

|

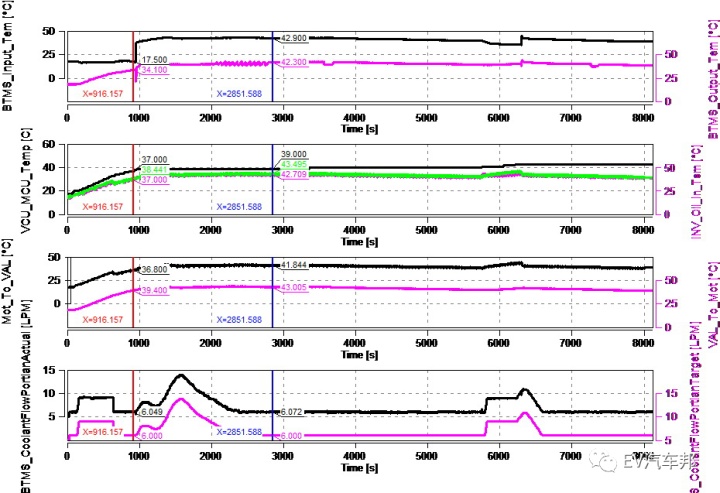

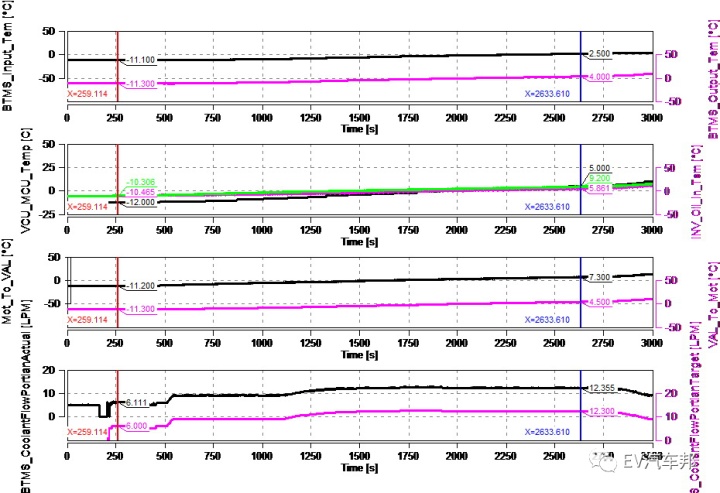

序号

|

信号

|

注释

|

|

12

|

INV_Oil_In_Tem

|

电机油冷器进水温度

|

|

13

|

INV_Oil_Out_Tem

|

电机油冷器出水温度

|

|

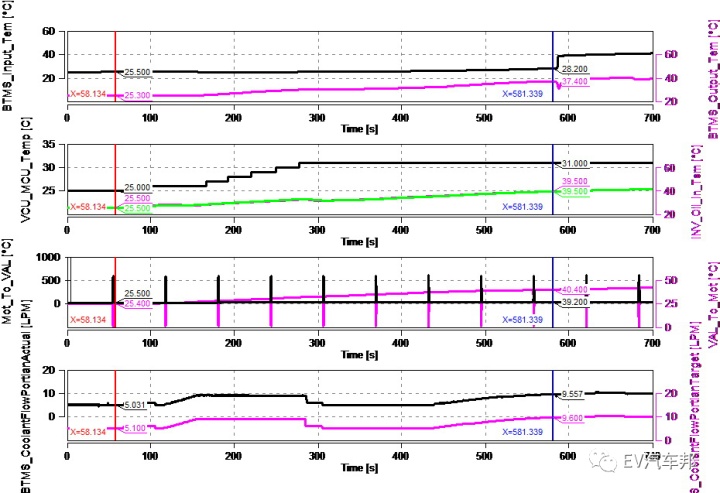

14

|

Mot_To_VAL

|

电机至阀温度

|

|

15

|

VAL_To_Mot

|

阀至电机温度

|

|

16

|

VCFRONT_coolantFlowPTActual

|

动力总成冷却流量

|

|

17

|

VCFRONT_coolantFlowPTTarget

|

动力总成目标冷却流量

|

|

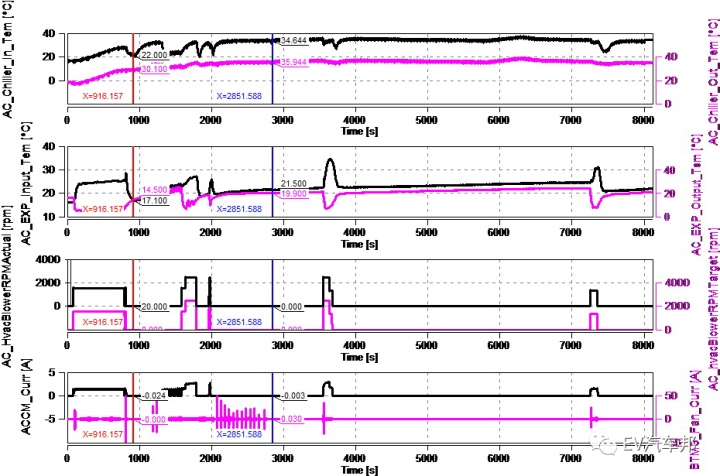

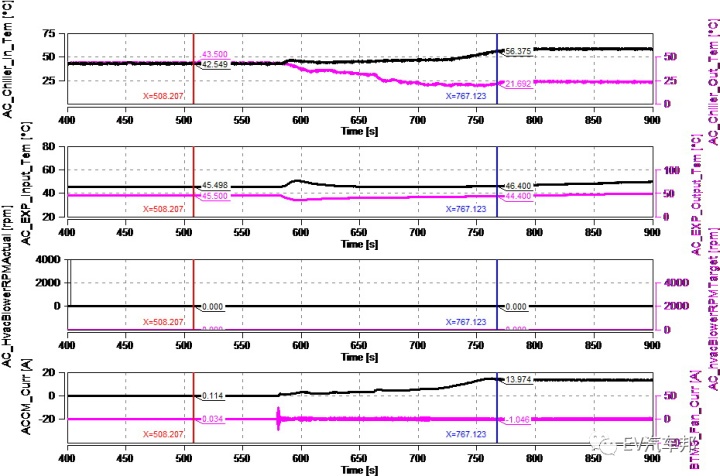

18

|

Chiller_In_Tem

|

Chiller 进口管壁温度

|

|

19

|

Chiller_Out_Tem

|

Chiller 出口管壁温度

|

|

20

|

VCLEFT_hvacBlowerRPMActual

|

鼓风机转速

|

|

21

|

VCLEFT_hvacBlowerRPMTarget

|

鼓风机目标转速

|

|

22

|

Comp_Curr

|

空调压缩机电流

|

|

23

|

Fan_Curr

|

风扇电流

|

|

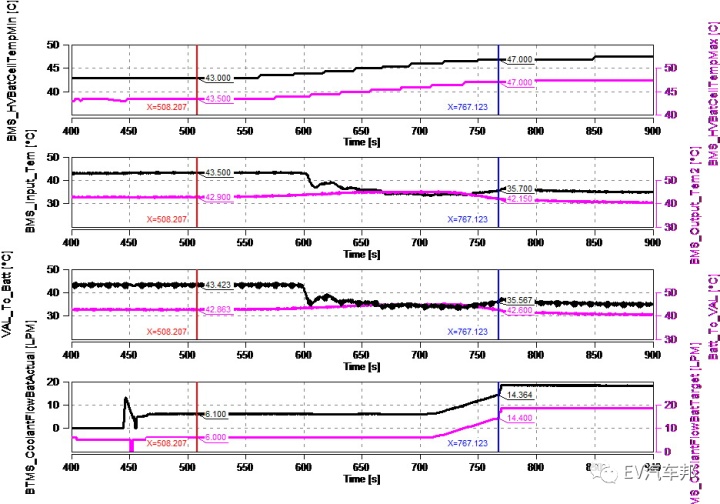

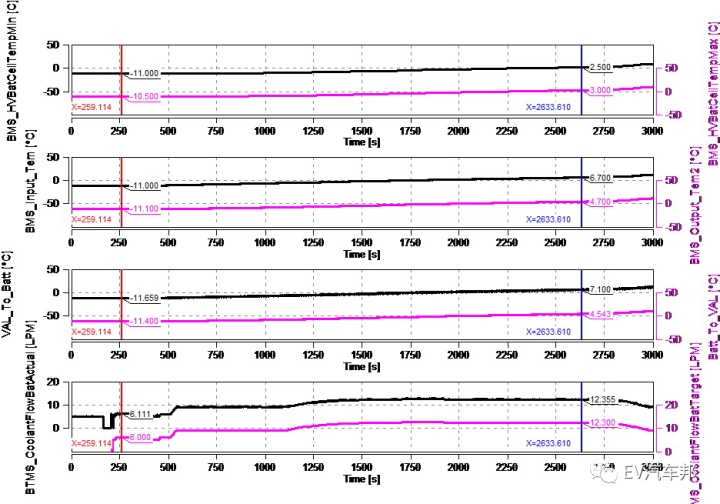

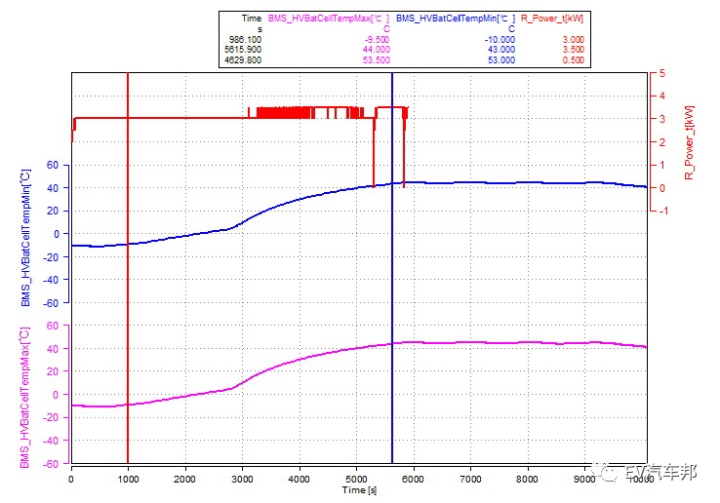

序号

|

环境温度

|

充电方式

|

|

1

|

23℃

|

快充

|

|

2

|

45℃

|

快充

|

|

3

|

-10℃

|

快充

|

|

4

|

23℃

|

超级快充

|

广告

广告 最新资讯

-

联合国法规R132对后装排放控制装置(REC)

2026-02-20 13:00

-

联合国法规R130对车道偏离报警系统的工程化

2026-02-20 12:59

-

联合国法规R40对摩托车气体污染物排放的工

2026-02-20 11:54

-

联合国法规R38对机动车后雾灯功能与光学性

2026-02-20 11:53

-

联合国法规R33对正面冲撞中被撞车辆结构特

2026-02-20 11:50

广告

广告