齿轮的啮合传递误差主要是要在控制系统变形的情况下,通过微观修形尽量控制在整个使用载荷区间内,传递误差都处于一个较低的水平。齿轮副微观修形主要有齿廓修形和齿向修形,齿廓修形是指将轮齿的齿顶或齿根去除一部分材料,以减少齿轮啮合过程中由于轮齿弹性变形和加工误差引起的啮入、啮出冲击现象;齿向修形适合于齿轮支撑刚性差,齿轮啮合偏载较为严重、补偿制造和安装等随机误差引起的齿轮啮合歪斜,同时可以补偿由各种弹性变形引起的轮齿偏载现象。

经验证明,通过正确计算的微观修形参数能够有效的降低齿轮副的传递误差;降低齿轮副传递误差可有效降低系统振动响应幅值,达到改善系统NVH的目的,系统耦合模态受到整车悬置刚度、总成壳体刚度的影响,需要通过计算总成的质量矩阵、刚度矩阵的方法来做耦合振动分析,由于计算公式复杂,通常利用有限元软件计算。

在整车搭载NVH测试过程中,可通过LMS数据采集前端采集近场噪声数据(因车辆有降噪包裹,仿真技术较难实现,故采用近场噪声作为分析依据),将采集到的数据通过LMS Test. Lab数据分析软件对近场噪声进行噪声阶次分析,找出发生啸叫的对应阶次。再通过啸叫噪声阶次分析,判断啸叫噪声的激励源。

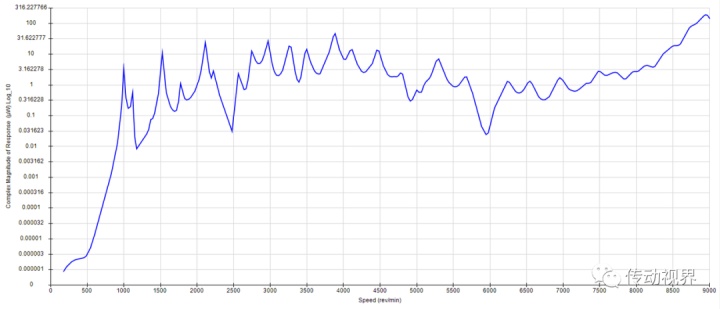

本文针对公司某型号电驱动总成整车搭载NVH测试客户反馈的试验数据如图1所示。

图1 某型号驱动总成与客户已用机型近场噪声对比(第17阶)

经国内某客户反馈在整车WOT工况下,株齿的方案啸叫评分为5.5分,客户原方案评分为6分,加速工况下,株齿方案的一级齿轮噪声(第17阶需要优化),二级齿轮噪声第5.38阶要优于原方案(无需优化)。

根据电驱动总成产品建立MASTA分析模型如下图所示:

在软件中输入齿轮副的宏观参数及微观修形后,通过MASTA软件仿真,得到该电驱动总成高速级齿轮副在整车WOT工况下的传递误差如图3所示,高速级齿轮副传递误差的傅立叶变换结果如图4所示。由图可知,在整车WOT工况下,高速级齿轮副传递误差的峰峰值计算结果是满足设计要求的,说明驱动总成第17阶的阶次激励已经非常的小,故判定产生啸叫问题的原因应该是存在系统共振。

图3 高速齿轮副传递误差(峰峰值:0.4311μm)

图4高速级齿轮副传递误差傅立叶变换(幅值:0.085μm)

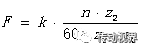

利用MASTA传动分析软件的NVH分析模块,输入齿轮微观修形参数,得到的壳体相应分析结果(系统响应振动加速度)与实测结果对比如图5所示,从图5中测试结果与分析结果的曲线走势上看,测试结果与分析结果在电机转速到达6000rpm以后出现较大偏差,6000rpm之前分析结果与试验测试结果匹配度相对较好,尤其是在阶次噪声出现峰值的转速点,每一个噪声峰值点都能找到对应的系统响应峰值点。

通过公式(1)计算电机转速在6000-9000rpm之间时,17阶对应的系统耦合频率在1700-2550Hz之间,通过软件分析该频率区间内的系统耦合模态,其耦合模态阶次在第24-33阶之间如图6,通过分析软件的模态分析结果,在该耦合模态阶次范围内,总成的振动加速度峰值均出现在总成电机壳体上如图7,但是由于客户原因,我们无法获得电机内部模型,电机分析模型不准确,造成6000rpm以后的分析结果不准确,因此,17阶噪声在电机转速超过6000rpm以后,34阶噪声在电机转速超过3000rpm以后,振动分析结果不予讨论。

因此,此次分析结果可作为该电驱动总成的NVH评估样本。

由于本次客户提出不希望通过改变悬置及壳体外形来,只想通过调整齿轮副微观修形的方式来解决问题,因此,项目攻关小组成员只对齿轮的微观参数进行了微调,通过分析,高速级齿轮副微观修形参数调整后,总成的壳体的17阶振动响应声功率计算结果对比如图8、图9所示,总成的壳体的34阶振动响应声功率计算结果对比如图10、图11所示,由分析对比结果可知,17阶、34阶的噪声功率峰值均下降约3倍左右,阶次噪声趋势变化不大。

为验证上述产品优化结果及软件分析结果正确性,将优化后的总成产品进行装车测试,并将测试结果与优化前的测试结果进行对比。在整车WOT工况下,主观测试优化后的减速器装车噪声试验效果要优于优化前。通过客户LMS数据采集前端采集近场噪声数据,将采集到的数据通过LMS Test. Lab数据分析软件对近场噪声进行噪声阶次分析对装车结果进行验证,得到测试结果如下图:

为方便形成对比,优化前和优化后的17阶噪声测试数据如图12所示。其中,红色的曲线为优化前减速器总成第17阶车内噪声阶次切片图,绿色为优化后的第17阶噪声阶次切片图(考察6000rpm以内)。

优化前和优化后的34阶噪声测试数据如图13所示。其中,红色的曲线为优化前减速器总成第34阶车内噪声阶次切片图,绿色为优化后的第34阶噪声阶次切片图(考察3000rpm以内)。

通过图12和图13可知,17阶噪声在6000rpm以内有明显降低的趋势,但个别转速区间有上升,近场噪声走势大致相同,34阶噪声在3000rpm内有明显下降,且较为平稳,趋势变化不明显,验证了本次分析的正确性,3000rpm以后改善明显,与电机模型不准确有关,在此不做相关解析。

01、纯电动汽车高速高度集成电驱动传动系统因集成度高,使得系统的耦合模态发生改变,导致电驱动总成NVH问题变得更加复杂;

02、减小齿轮副的传递误差,可以在整体上降低阶次噪声值,但是无法改变阶次噪声的趋势;

03、纯电动汽车高速高度集成电驱动传动系统噪声受总成系统模态影响大,如需改变某转速区间的啸叫问题即改变阶次噪声的趋势,需要优化总成壳体模态及总成悬置刚度;

04、从纯电动汽车高速高度集成电驱动传动系统降噪分析结果看,单从齿轮传动系统降噪并不能有效解决啸叫问题,需要从整个一体化动力总成的刚度着手。

广告

广告

广告

广告