纯电动客车集成控制器凝露形成机理与测试研究

随着新能源汽车市场的迅猛发展,电动汽车的销量节节攀升,但是车辆在不同地域的实际运行环境复杂多变,电动汽车集成控制器内部不断变化的温度条件易引起凝露产生,给电动汽车的稳定可靠工作带来了巨大的挑战。凝露对高压电路设备的危害主要表现在其导致电气绝缘性能下降,引发设备绝缘“闪络”和对零部件腐蚀,使之丧失绝缘性能等方面。电动汽车因集成控制器内部凝露产生短路而引起的整车故障时有发生。

当前,相关人员集中于对电力系统户外设备受凝露影响特征、凝露生成机理以及防治措施开展试验与仿真模拟研究,加深了对电气设备凝露生成过程及原因的理解,然而车用集成控制器的内部构造复杂、温度变化迅速且使用地域广泛,使用环境亦是千差万别,这使得其与电力系统户外设备相比,内部产生凝露的形成特征与机理研究更加难以实施和开展。

目前,尚未有针对车用集成控制器凝露现象开展较系统的试验研究,亦缺少能够有效监测凝露生成变化的装置措施,无法明确给出控制器在运行过程中凝露生成的条件、过程及理论,

因此,搭建控制器内部凝露观测和外部环境模型系统,观测凝露发展过程及易发部位,模拟不同地域复杂气候,快速有效研究车辆集成控制器凝露形成特征与机理,对提升电动汽车集成控制器可靠性具有非常重要的研究意义。

1 控制器结构及凝露生成机理

1.1 控制器结构

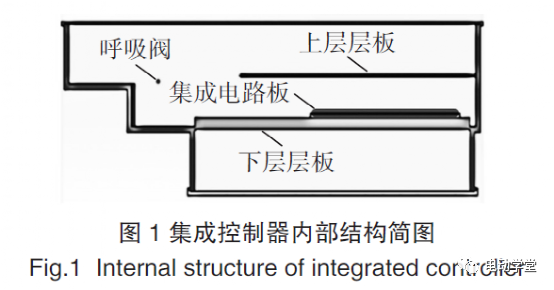

本文以某型号纯电动客车用多合一集成控制器为研究测试对象,其集成了双电机控制、双DCAC,DCDC电源和整车控制器等功能模块,布局紧凑,其内部结构简图如图1所示。

控制器外廓尺寸呈900mm×500mm×250mm的不规则长方体形状,内部中间承台部分承载控制器集成电路板,近控制器上表面有上层层板承载其他附加设施,左侧突出部分为线束接入接出部位。工作过程中,箱体内电子元器件产生的热损耗会导致内部温度升高。同时,该型号控制器满足IP67防水等级,仅在前后两侧对称布置有2个防水呼吸阀与外部环境相通连。

1.2 凝露生成机理

当电气设备箱体内壁表面温度降到露点温度以下时,水蒸气便会从湿空气中以凝结水的形式析出,内壁表面发生水珠凝结现象。凝露是一种气液导热现象,发展过程遵循傅里叶定律[6],即

该定律表明,单位时间内,通过给定截面的热量与法向截面面积和温度变化率成正比。而热量传递方向则与温度降低方向一致。

影响凝露形成的因素主要有:箱体内温度、湿度;环境温度、湿度和露点温度。当箱体内相对湿度越高或箱体内外温差越大时,箱体内壁面越容易出现凝露。

2 试验平台搭建及测试方案

2.1 试验观测平台搭建

本文以温湿度交变试验箱等设备搭建试验平台,综合考虑集成控制器在实际运行过程中所处的高温高湿、低温高湿等气候环境及车辆运行、停机的使用环境,研究车用集成控制器在不同温湿度条件下的内部凝露凝结部位、凝露产生过程,研究控制器内部温度、湿度变化下的凝露发展规律。

试验平台由以下3个部分组成:

(1)控制器外部环境模拟模块。采用温湿度交变试验箱模拟集成控制器所处的外部环境,按试验方案实时调节温度和湿度。

(2)控制器内部环境模拟模块。实际工作过程中,控制器内部发热情况不能忽视,参考集成控制器在实际运行中的热损耗情况,根据实际电路板尺寸定制两块170mm×90mm×20mm的铝制可控温加热板放置于控制器内部,并模拟集成电路板在控制器内部的安装方法放置加热板的位置。

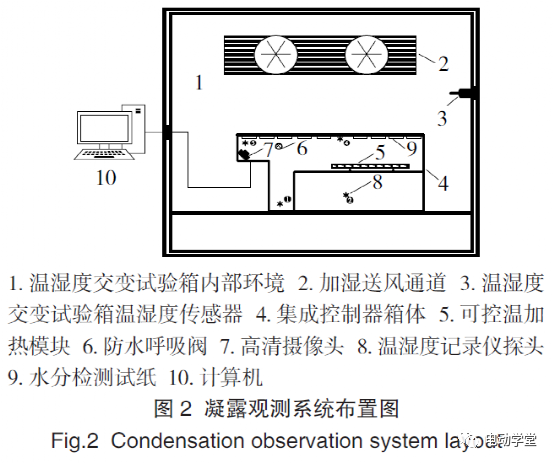

(3)试验结果显示及监测模块。为全程监测凝露形成前后箱体内部的温湿度条件及实际生成情况,在控制器箱体上盖板表面粘贴水分检测试纸,检测试纸遇水会由白色变成红色;箱体内不同位置分散布置4只温湿度记录仪并编号;在适当区域布置广角USB摄像头对粘贴试纸区域进行实时图像监测。整体测试平台如图2所示。

2.2 试验测试方案

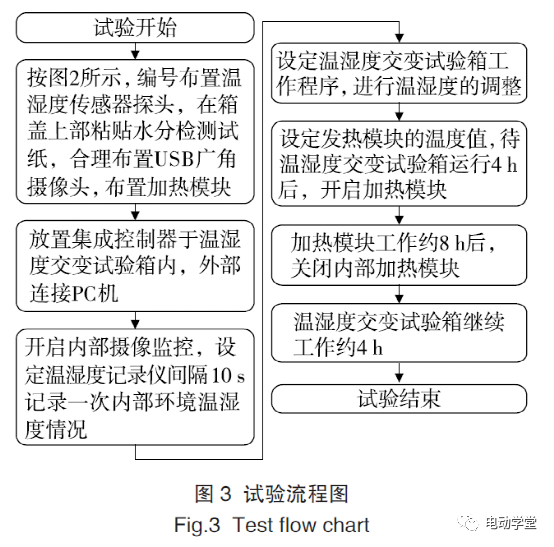

为更加全面地探究控制器内部凝露形成的实际边界条件,本文利用搭建的环境试验平台模拟集成控制器的工作条件,还原控制器从未开始工作—开始工作—结束工作的全过程。试验过程中所要控制的变量有:集成控制器所处环境的温度、湿度条件,集成控制器内部加热模块温度条件及开启、关闭时机。

考虑中国主要城市标准年气象数据、整车实际运行条件及凝露形成机理,确定试验相对湿度范围为60%~90%,温度范围为10~40℃。根据实测车载应用时控制器内部温度分布情况,经反复测试将集成控制器内部加热模块温度值设定为150℃,可使实验室测试条件下控制器内部工作温度与实车工作时基本一致。

试验共进行16组,温湿度交变试验箱所模拟的外部环境温湿度情况如表1所示。

调节温湿度交变试验箱内的温湿度,从而形成设备的内、外环境差,以模拟集成控制器所处的外部气候环境。适时控制控制器内部加热模块的开启与关闭时机,模拟车辆的实际运行情况。实验具体实施步骤如图3所示。

3 试验结果

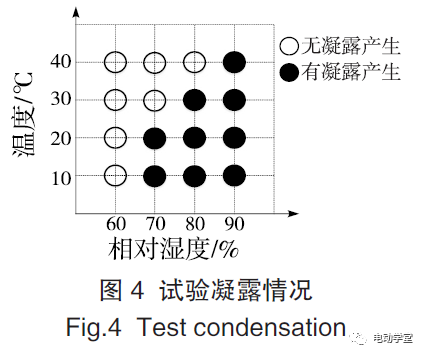

图4为表1所述试验条件下控制器内部凝露生成情况。

由图4可知:当温度一定时,外部环境相对湿度越高,越容易出现凝露现象。试验中,当外部环境湿度达到90%以上时,在10~40℃环境条件下控制器内部均有凝露产生;在相对湿度一定时,环境温度越低,越容易导致控制器内部凝露生成。当外部环境温度低于20℃时,在空气湿度高于70%条件下,控制器内部均有凝露产生。

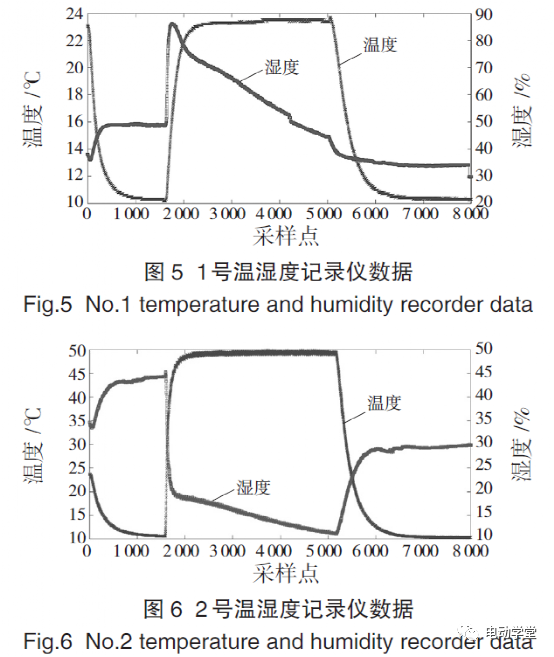

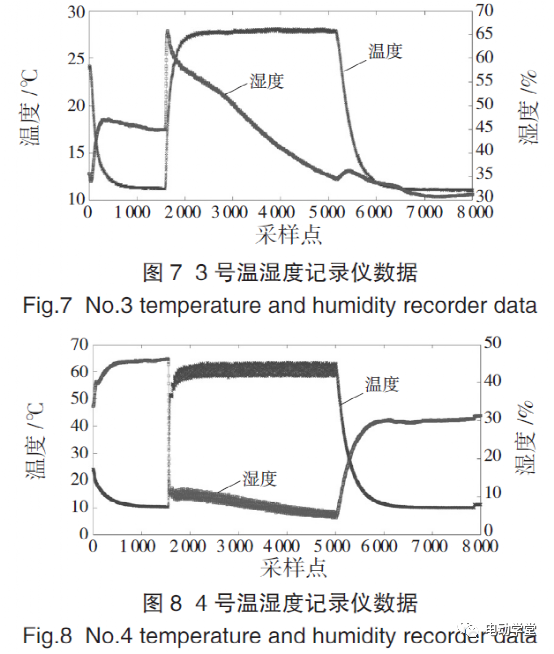

为进一步分析试验过程中控制器内部不同位置的温湿度变化情况,对控制器内4个不同位置温湿度变化过程进行了分析。图5—图8为外部环境温度10℃,相对湿度70%条件下,控制器箱体内4只温湿度记录仪所记录的试验过程中的温湿度变化数据。

根据试验结果可知:

(1)控制器在未通电工作状态下,需要近2h完成内外部温湿度交换并达到稳定均一的平衡状态,原因是防水呼吸阀的通量较小,箱体内部与外界的空气交换进行需要更多的时间;开启加热模块后,箱体内各处温度迅速升高,很快达到平衡并保持稳定,但箱体内各处稳定温度值有所差异;

(2)1号、3号温湿度记录仪所处位置温度较低,2号、4号所处位置稳定温度较高,箱体内相对湿度随着加热时间的延长呈持续下降趋势。考虑不同温湿度记录仪与加热模块互有远近,因此各处的温度不同,而箱体内空气容纳水蒸气的能力随着温度的增加而提高,相对湿度值则随之降低;

(3)箱体内不同位置的湿度环境在开启加热模块前后有不同的变化过程:1号和3号温湿度记录仪所处位置的相对湿度在开启加热模块后的30min内有明显的急剧升高再下降的过程,且1号更为明显,亦在此时测得整个试验过程中的最高湿度值;2号与4号位置的湿度在开始加热后随即下降。

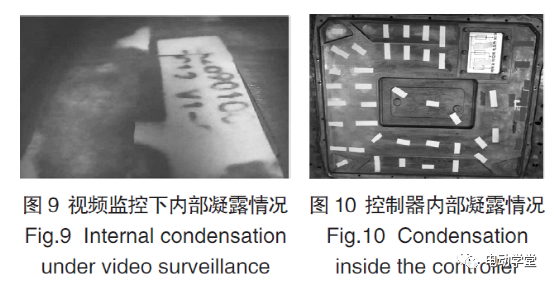

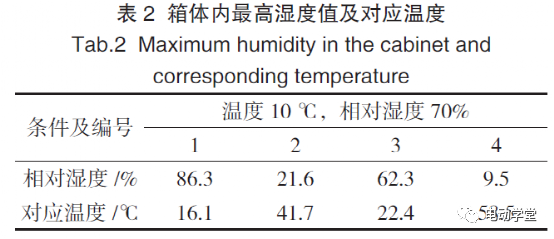

产生此现象的原因可归结为:加热模块开启后,1、3号记录仪位置的温度增幅较小,与2、4号位置有近2倍的差距,所以1、3号位置空气容纳水蒸气的能力较弱,在同样的绝对湿度情况下,表现为相对湿度的剧烈增加。之后,随着箱体内部与外界环境的交换融合,相对湿度亦随之降低。对照试验实测结果和箱体内部视频数据可知,箱体内部在测得最高湿度值时,集成控制器箱体靠近防水呼吸阀一侧边缘部分存在凝露产生,如图9、图10所示。其所示位置对应控制器内部1,3号温湿度记录仪监测位置。表2为箱体内测得最高湿度值时内部温湿度情况。

由表2可知,1号记录仪所处位置记录到最高湿度值时,4号记录仪所处位置湿度最低。而在试验平台的布置中,1号、3号温湿度记录仪所处位置靠近控制器箱体边缘,距离加热模块较远,2号、4号距离则较近。这表明,在加热模块开启后,控制器内部距离热源越远的位置相对湿度越高,凝露出现概率越大,反之概率较小。

4 结论

为探究纯电动客车集成控制器在恒温恒湿条件下的凝露规律,搭建凝露试验观测系统,模拟集成控制器实际的工作过程,进行多种温湿度条件下的试验。根据试验结果可得以下结论:

(1)在10~40℃环境温度下,当环境相对湿度高于80%时,集成控制器工作一段时间后均会导致内部凝露产生;而当环境相对湿度低于60%时,整个工作过程中集成控制器内部不会生成凝露;

(2)集成控制器开始工作后,内部器件开始放热,近发热源位置的温度较高不易生成凝露,但在远离发热源,靠近防水呼吸阀边缘位置,会出现湿度突然上升的现象,从而引发凝露生成。

根据上述结论,针对集成控制器在实际运行过中产生凝露威胁行车安全的问题,可采取以下措施进行防治:

(1)合理设计集成控制器箱体散热模块,尽可能降低箱体不同部位的温差,阻断凝露形成的条件;

(2)在集成控制器箱体靠近防水呼吸阀边缘位置投放可循环使用的吸湿材料,达到调节内部湿度的作用,从而降低形成凝露的概率;

(3)对控制器内部的重要电气接口涂敷疏水材料,避免水汽沾染,从而保证电气设备的正常使用。

广告

广告 最新资讯

-

电动车电磁辐射水平有望优于燃油车:C-AHI

2026-01-30 10:03

-

GB/T 46926-2025 真正限制的不是 HUD,而是

2026-01-30 07:54

-

新能源试验不再是“整车附加项”:系统级能

2026-01-29 11:09

-

汽车国家标准体系目录(2026年文字版)

2026-01-28 16:20

-

直播|2026 趋势前瞻:车载光通信引领智能

2026-01-28 16:20

广告

广告