汽车碰撞过程中的断裂模拟技术

1 影响断裂的因素

影响材料断裂的因素主要包括:塑性应变、加载类型(拉伸、压缩、剪切)、应变率、材料的离散性、非线性应变路径、网格大小和类型等等。

2 断裂模拟的方法

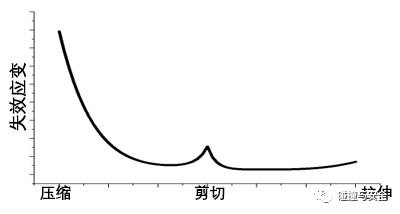

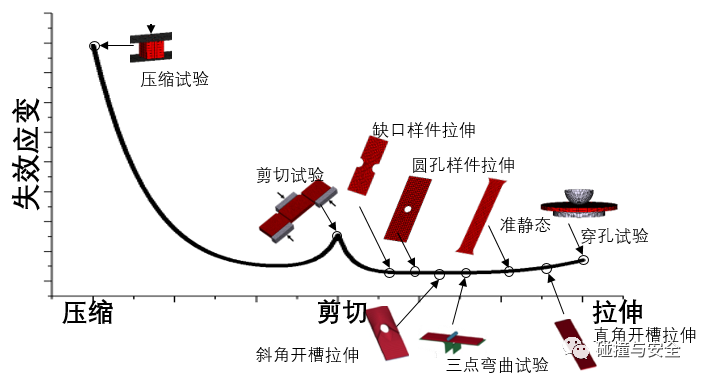

材料在不同的受力状态下,断裂特性是不一样的。举个例子,一块金属,很容易把它拉断,但是很难把它压坏。拉、压可以理解成是材料的一种应力状态。例如车用的薄板材料,一般可以用应力三轴度来描述其应力状态。在某个应力三轴度下,材料的断裂特性,用失效应变来表示。把所有的应力三轴度下的失效应变连成一条曲线,如下图所示。一般用这条曲线来描述材料的断裂特性。

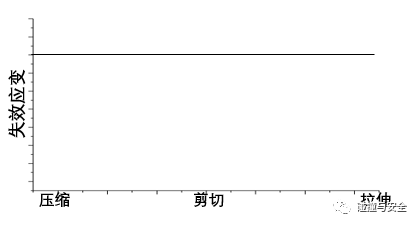

1) 常应变失效

在以前的碰撞仿真技术中,我们常使用单轴拉伸获得的断裂应变来评价材料是否发生断裂,这就是常应变失效准则。相当于用金属在单向拉伸受力状态下的失效特性表征所有受力状态下的失效特性。这就会导致一个问题——材料拉伸的时候容易断,但是在压缩的时候基本很难断裂,只使用拉伸的断裂应变来表达材料所有受力状态下的断裂应变,就会导致仿真中材料在压缩的时候过早发生断裂,与真实情况不符合。所以这种方法只是对实际复杂断裂特性的一种极简近似处理。LS-dyna中已经在很多材料模型里增加了失效特性设置,我们最常见的是在MAT_024号材料模型中添加应变失效(plastic strain at failure),添加该参数之后可以理解成,应力三轴度-失效应变曲线为一条直线。

2) GISSMO

与常应变失效相比,GISSMO失效模型允许用户定义在不同应力三轴度下设置不同的失效应变,该模型可以比较好地模拟材料复杂的失效行为。通过设计材料试验,用以表征该材料在某应力三轴度下的失效应变,最后再通过曲线拟合,即可获得该材料完整的“应力三轴度-失效应变”曲线。

3) 全面的材料塑性和失效模型

为了获得比较准确的材料卡片,以上两种方法都需要根据仿真和试验结果重新进行校核,存在一定的局限性。本文采用的用户自定义材料模型Crachfem,描述与表征材料的弹塑性行为(各向同性/异性屈服轨迹、塑性硬化行为、应变率效应等)和断裂失效行为(局部颈缩失稳、剪切断裂、正向断裂等)。充分考虑材料断裂的影响因素及断裂模式,获得力学性能更加全面的材料卡片。

3 基于完整材料试验的断裂模拟技术

1) 获取基础材料卡

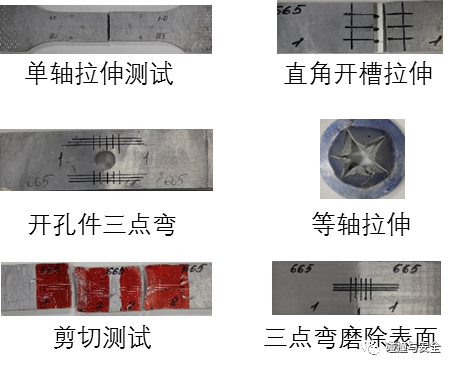

通过以上试验获得材料在不同应力状态的断裂特性,由于铸铝的断裂特性与应变率相关性较大,因此基于准静态0.001/s和动态100/s两种应变率开展铸铝材料的失效特性研究。

2) 力学特性修正

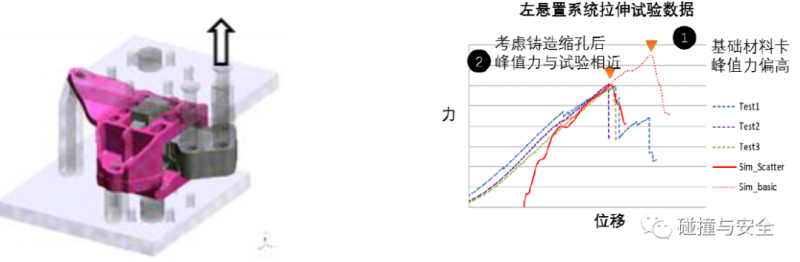

为了模拟悬置在整车正面碰撞中的受力状态,设计悬置拉伸试验,对比仿真与试验的力-位移曲线发现,使用基础材料卡的仿真中获取的峰值力高于试验值。

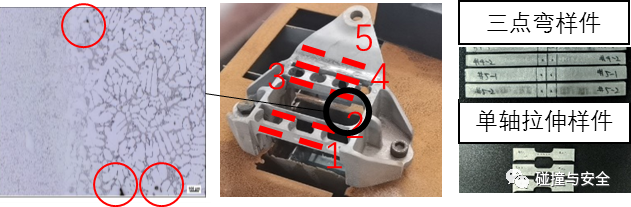

原因分析:通过对悬置进行样条切割,发现悬置在铸造过程中存在缩孔缺陷。缩孔使材料的力学性能有所削弱,为了模拟这种影响,应考虑对原材料卡进行修正。由于缩孔是铸造引起的,不同区域缩孔大小不一致,采用传统的等比例缩放不能有效地表征该性能,因此需要根据缩孔的分布特征,来对材料力学性能进行针对性的调整。

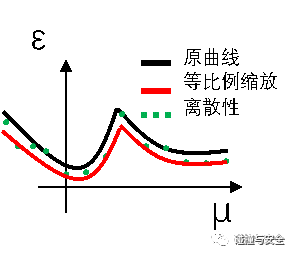

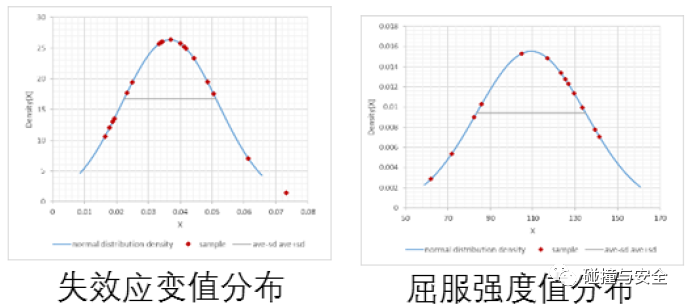

对悬置不同区域切割同样尺寸的试验进行三点弯和单轴拉伸试验,统计其屈服强度及失效应变的分布。根据分布规律分别对失效应变和屈服强度进行离散性处理。

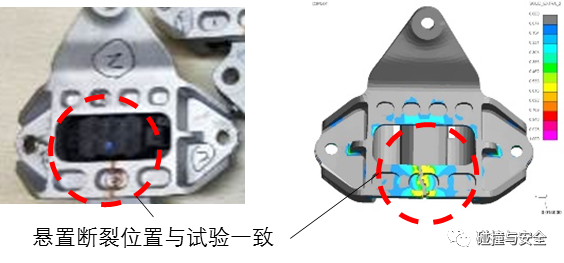

材料卡离散性处理之后,仿真与试验的峰值力相近,说明该方法有效。对比试验后的照片及仿真动画,悬置断裂位置与试验一致。

结束语

本文概述了汽车碰撞中常用断裂失效模拟方法;以铸铝材料为例,介绍完整的材料断裂失效卡片开发流程;最后,通过零部件的试验对标,展示该方法制作的材料卡片可准确模拟悬置在受到碰撞载荷工况下的断裂现象。综上,根据以上的方法及流程开发的材料卡片,可以对零部件断裂现象进行有效模拟,仿真结果对结构设计提供可靠的指导。

广告

广告 最新资讯

-

“道路车辆 降低儿童约束系统的误用风险 第

2026-02-17 09:52

-

准入审查逻辑变化下的第三方检测机构:试验

2026-02-17 09:51

-

联合国法规R124对车辆车轮安全的工程化约束

2026-02-16 12:55

-

联合国法规R25对车辆头枕防护性能的工程化

2026-02-16 09:57

-

联合国法规R25对车辆头枕防护性能的工程化

2026-02-16 09:57

广告

广告