基于GB/T 20069-2006《道路车辆-牵引座强度试验》中相关试验要求及试验方法,建立牵引座静态举升试验装置有限元分析模型,利用有限元分析软件对模型进行仿真分析,以验证牵引座模型结构是否符合标准要求,为牵引座静态强度试验提供参考依据。

载荷及工况确定

(1)工况分析

工况一:GB/T 20069-2006《道路车辆-牵引座强度试验》标准中5.2.1.1;

工况二:GB/T 20069-2006《道路车辆-牵引座强度试验》标准中5.2.1.2;

(2)载荷计算

GB/T 20069-2006《道路车辆-牵引座强度试验》标准要求,对于50号牵引座进行静态举升试验时,载荷施加载荷有两种,其中5.2.1.1中规定直接加载于牵引座上,施加载荷为FA1,作为为工况一载荷输入;5.2.1.2中规定对50#牵引座和相同型号牵引销联结的情况下,施加举升力FA2,作为工况二载荷输入。

式中,g——重力加速度,为9.81m/s2

U——半挂车装载到其最大设计总质量时,垂直施加在牵引座上的质量,单位为吨(t)

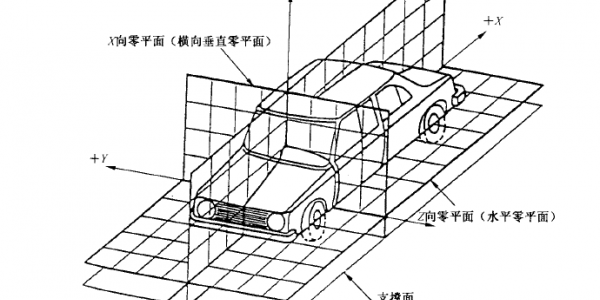

根据GB1589-2016《道路车辆外廓尺寸、轴荷及质量限制》中相关规定,三轴半挂车的最大载重量为40吨,长度限值为13.75米。通过计算,得到静态举升力FA1,FA2,U。

实体模型

依据GB/T 20069-2006《道路车辆-牵引座强度试验》标准规定的试验方法,建立牵引座静态举升试验设备三维模型,模型如图2至图3所示。其中牵引座实体结构由许多部件组成,为了不影响结构分析结果,在建模过程中,适当的简化结构模型,同时,忽略一些不影响分析结果的几何特征。

1--手柄杆 2--鞍座板及其方箱焊合总成 3--锁杆 4--支座 5--锁钩 6--保险锁

图2 工况一加载模型(牵引座模型)

1--作用臂 2--安装板 3--牵引座 4--模拟牵引销

图3 工况二加载模型

材料模型

主要部件材料特性如表1所示。

表1 主要部件材料特性

有限元模型

(1)工况一载荷

将计算出的载荷FA1加载于牵引座中心位置,建立有限元模型如图4所示。

图4 工况一有限元模型

(2)工况二载荷

依据标准中规定试验方法,在作用臂的一端施加向上的举升力FA2。建立有限元模型如图5所示。

图5 工况二有限元模型

结果分析

(1)工况一结果分析

在工况一条件下,牵引座静态强度仿真结果如图6-图7所示,鞍座板最大变形为1.07mm,位于鞍座板中心位置,该变形量和鞍座板宽度的比值为0.1%<0.2%(GB/T 20069-2006《道路车辆-牵引座强度试验》标准中规定,弯曲变形不应超过其宽度的0.2%);鞍座板最大应力为338.07Mpa,位于方箱焊接处。鞍座板采用Q345材料,屈服强度为345Mpa,因此,在该工况下整体结果满足设计要求。

图6 鞍座板变形云图

图7 鞍座板应力云图

(2)工况二结果分析

在工况二条件下,鞍座板应力结果如图11所示,利用材料抗拉强度去过滤云图,牵引座鞍座板表面区域(图中灰色区域)超过了Q345材料的抗拉强度,而内层单元(图中红色圈出)为超过材料的抗拉强度,在此工况下,鞍座板表明已经裂开,但整体仍未断裂,牵引销并未脱出,证明此牵引座模型满足标准中规定的静态强度要求。

图11 鞍座板应力云图(半剖)

结论

综合两种工况,利用仿真软件对牵引座进行静态强度试验研究分析,仿真结果表明,牵引座模型满足GB/T 20069-2006《道路车辆-牵引座强度试验》标准中规定的静态强度要求。

联系方式

欢迎技术交流和咨询

联系人:张凯

电话:18071517883

联系人:伍丽娜

电话:17764005283

广告

广告

广告

广告