基于Simcenter3D的整车加速工况仿真模拟

在设计阶段使用仿真方法预测振动噪声,在早期评估振动噪声水平,能够减少样车实测工作量,缩短开发周期。随着技术条件不断成熟,目前自主品牌都转向整车级振动噪声仿真,期待设计阶段“看到”整车NVH设计效果并消除主要NVH缺陷。

整车加速工况是NVH重要分析工况,目前车企常认为正常的激励以点火阶次为主,其他阶次成分强制0权重,只用点火阶次成分作为载荷进行振动噪声仿真。

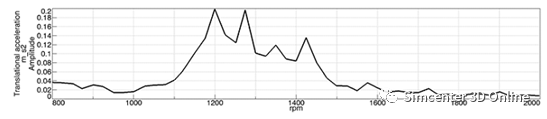

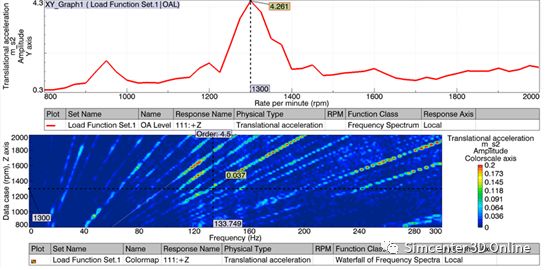

计算结果经常是这样的:

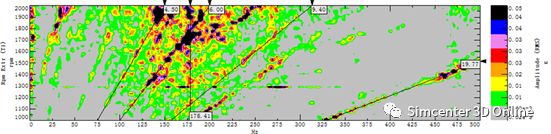

而测试工程师习惯的画风是这样的:

对比可见,单一阶次加载不但提供的信息较少,而且很有可能产生较大误差。因为现实中常遇到不那么完美的载荷,如果阶次成分不按剧本出场,含有较大的能量,会导致仿真与试验结果一致性不好。这给CAE目标体系制定、NVH性能设计带来很大麻烦。

事先剔除阶次成分,却又希望仿真结果与测试一致!仿真分析常有“缘木求鱼”之感,在产品开发中未能充分发挥作用。

仿真能不能给出更准确的结果,更丰富的信息呢?

当然可以!

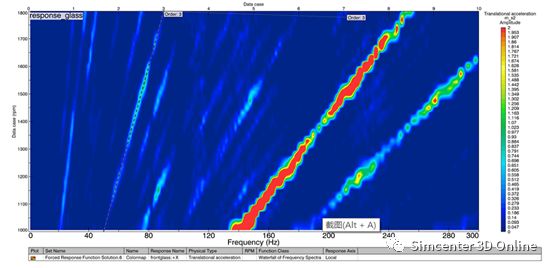

例如用Simcenter3D基于模态来模拟加速工况,图1-3是仿真得到的Colormap图。

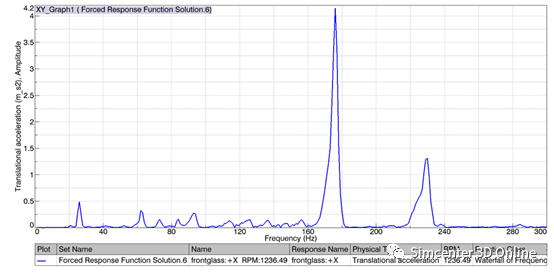

除可以给出Colormap图,也可以显示加速工况中任意转速的振动频谱曲线,如图1-4所示。

Simcenter3D还可给出其他多种形式的结果查看方式,便于工程师从不同角度提取信息分析问题。这是施加单一阶次的载荷计算加速工况所不能提供的。

本文介绍Simcenter3D软件如何仿真模拟加速工况并以NVH测试工程师喜闻乐见的形式呈现结果,然后顺便给出加速工况的传递路径分析结果。

2 功能简介

本文假设有一换代产品需要进行加速工况整车振动噪声分析,上代产品的载荷信息已知,现在对换代产品结构仿真。

以FRF-basedResponse case求解,计算输入为载荷与传递导纳。按照仿真流程,这两项输入只需调用已有文件。

通常在采集完数据后经过Test.Lab软件进行分析并保存,仿真计算时直接调用.lms格式测试数据实现加载。

利用已有传递导纳进行分析,相当于实际仿真流程中动刚度、VTF、NTF已经完成计算和优化并归档,在整车振动噪声计算时直接从库中调用最终优化结果。

2.1载荷加载

通常使用动刚度法、逆矩阵法等将振动加速度转化为力载荷,本文为简便起见,直接使用安装处采集到的加速度作为载荷。读者可以自行采用其他方式获取载荷。

导入Simcenter3D后查看载荷数据,一方面检查数据有无异常,一方面对载荷信息有初步了解。例如某安装点载荷为:

2.2 引用传递导纳

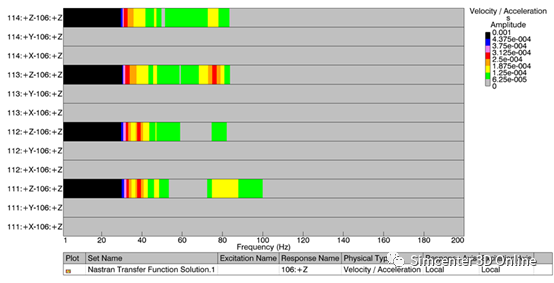

从数据库中调用已经完成的传递导纳结果即可,这里导入编造的 .pch文件,各激励点到响应点的VTF如图2-2所示:

2.3 加速工况仿真

完成载荷与传递导纳引用及检查之后即可求解振动噪声,并同时完成传递路径分析计算。计算不涉及有限元求解过程,一般几分钟之内即可以结束。

2.4 查看振动结果

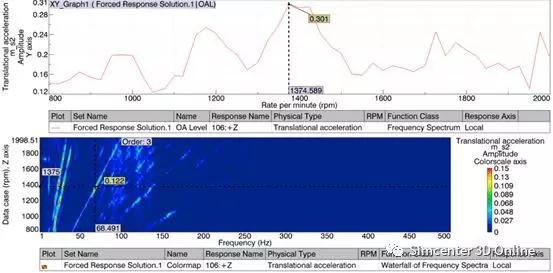

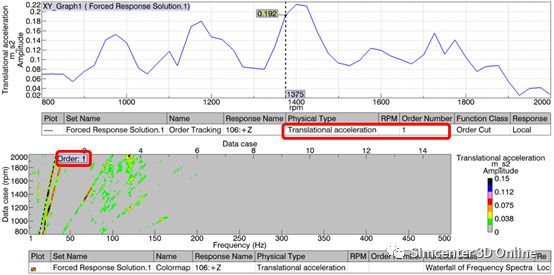

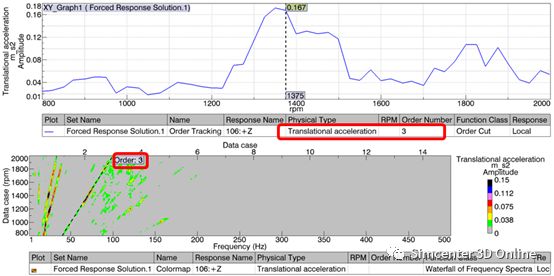

结果图示分为上下两部分,下部是Colormap图,上部是X-Y二维图,显示中感兴趣的部分信息。

建议按照以下的次序查看结果。

以Colormap+OAlevels查看结果。上部显示振动总级随转速的变化,例如显示节点106响应点Z方向在1375rpm有振动峰值;下部光标指示1375rpm在69Hz有较大振动,对应阶次为3阶。另外可见1阶和1.25阶振动也较大。

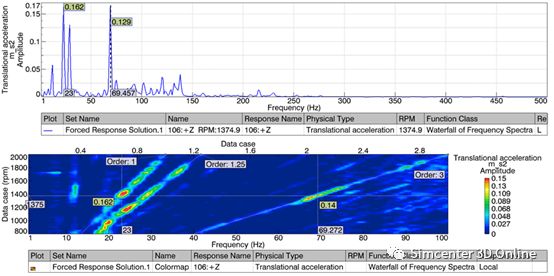

以Colormap+2Ddisplay查看特定转速频谱,进一步确定问题频率。上部显示加速工况中任意转速的振动频谱,如节点106响应点Z方向在1375rpm的频谱曲线显示在多个频率点有振动峰值,如23、69Hz等。

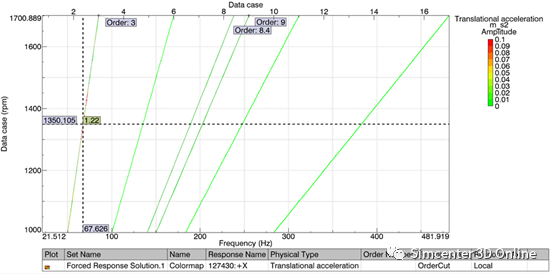

Simcenter3D提供另一个工具Colormap+ 2D Ordercuts display,上部显示任意阶次的响应值,

并随下部的光标移动。例如Colormap图中将光标放到1阶,二维图中显示1阶成分的振动曲线。

Colormap图中将光标放到3阶,二维图随即显示3阶成分的振动曲线。

由仿真结果可见,虽然一般认为发动机3阶是主要阶次成分,但是1阶的贡献甚至超过3阶。根据阶次贡献查找可能的旋转件问题,例如传动系统、发动机及附件等。

这再次说明如果在仿真计算之前就只选择部分阶次来进行整车振动噪声计算,则很容易遗漏重要阶次,导致误差。

因此不建议在第一次分析时采用下图所示坎贝尔图形式载荷进行仿真,因为在情况不明确的时候容易漏掉重要阶次成分; 更不建议直接用单一阶次做载荷开展分析。

2.5 传递路径分析

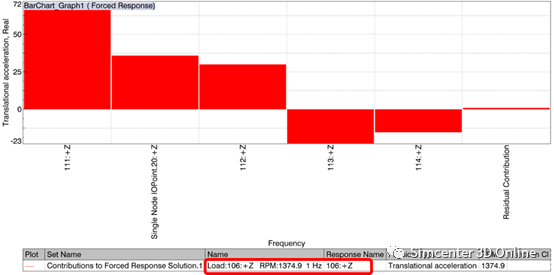

传递路径分析在求解振动时已经完成,利用上面的结果直接查看传递路径贡献,在同一位置操作。

相对单一频谱加载,加速工况计算的特点是可以查看加速过程中任意转速和频率的传递路径贡献,而不是单一转速或单一频率的传递路径贡献度,即图2-8的转速和频率都是可以随意改变的。

建议采用以下顺序查看。

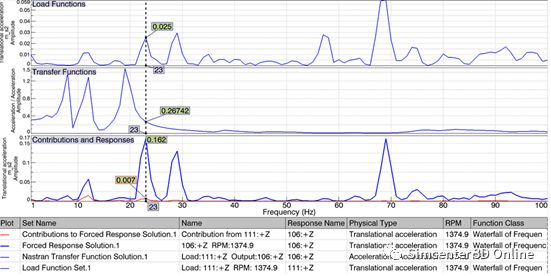

用Bar chartcontribution display,查看传递路径相对贡献度。例如经分析知,节点编号106响应点在1375rpm对应23Hz的振动较大,传递路径贡献度显示节点111_ Z-106_Zz 在前五条主要路径中为最大正贡献路径。

用Path-relatedcontribution display显示载荷、传递导纳、响应曲线。上部的载荷曲线显示在23Hz载荷存在峰值;中图显示VTF曲线上23Hz落在峰值后面,说明该路径贡献较大的原因,并非结构自身设计问题,而是载荷过大。

根据以上信息可以确定优化方向,例如判断优化结构以降低VTF不会有明显效果,从隔振方面入手可能效果更明显。

如果判断问题根源为结构弱点引起,可基于模态展开仿真,进行模态贡献度分析,确定结构薄弱位置。软件操作过程类似,本文不再展开。

3 总结

对NVH问题分析来说,试验和仿真是紧密联系的工具,犹如一个硬币的两面。Simcenter3D和Test.Lab作为同一公司的产品,在NVH分析方面有独特优势,具有丰富灵活的数据处理能力。

对加速工况分析来说,只分析振动/噪声总级曲线得到的信息较少,而只加载某阶次成分则有可能得到不准确的结果。结合Test.Lab测试,以瀑布图形式加载可以得到更准确的结果,给出丰富的信息帮助查找问题原因。

Simcenter3D软件很“工程化”,整个过程中没有复杂操作,仿真工程师可以集中精力分析问题,而不是被各种细节纠缠。解决了究竟是人在操作软件,还是软件在操作人的“哲学问题”。例如完成传递路径分析后,可以使用Modification 工具添加质量块、动力吸振器等快速修改传递导纳,再次计算加速振动噪声并与原状态对比来确定优化方向,不必修改有限元模型。

最后要说明的是,本文为着重说明加速工况的仿真分析,只对单一系统展开分析以介绍软件功能。实际项目需要在整车级开展多级传递路径分析,更好揭示振动噪声的产生及传递过程。详细介绍可参考《虚实结合之Simcenter 3D 试验-仿真混合建模》一文。

- 下一篇:浅析纯电动汽车的整车控制器

- 上一篇:上汽大众回应“帕萨特碰撞不佳”:已开展技术分析

广告

广告 最新资讯

-

整车性能测试体系:汽车试验工程的基本框架

2026-03-10 12:54

-

联合国法规R76对轻便摩托车前照灯远近光性

2026-03-10 12:15

-

联合国法规R75对摩托车与轻便摩托车气压轮

2026-03-10 12:14

-

联合国法规R74对L1类车辆灯光与光信号装置

2026-03-10 12:14

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

广告

广告