作者简介

作者:付一民,周健等

单位:北京新能源汽车股份有限公司

摘要:文章对某汽车动力电池所使用的防水透气防爆阀进行结构上的说明,并从流体及结构两方面对防爆阀进行仿真分析,已研究防爆阀在工作过程中结构的变化,最终得到了满足设计要求的结论,为设计电池包防爆阀提供了一种可行的研究方法。

前言

从国内外有关电动汽车的研发计划可以看出,电动汽车是当今汽车发展的热点。动力电池作为电动汽车的核心部件,是各汽车公司的主要研究对象,而动力电池安全技术一直是人们关注的重点。作为动力来源的电池容易发生热失控,而导致其发生热失控的原因千奇百怪。防水透气防爆阀是安装在动力电池上的一种安全装置,主要作用是当电池包内气压过大时能通过防爆阀实现泄压,以维持电池与外界的气压平衡,且不会对电池的密封产生影响。本文通过有限元仿真分析的方法研究防水透气防爆阀的工作状态,为动力电池用防爆阀的设计提供一种思路。

1 防水透气防爆阀主要结构及工作原理

图 1 某动力电池防水透气防爆阀

图 2 防爆阀零件爆炸图

所研究的防爆阀如图 1 所示,由主体、上防护盖、膜纸、弹簧、密封条、O 型圈、固定环、塑胶块、保护罩等构成,爆炸图如图 2 所示。该防爆阀防护等级为 IP67,温度适用范围为-40℃-125℃。该防爆阀工作原理为,当 PACK 内有小于 12KPa 压差时,通过膜纸平衡内外压差。如图 3 所示;当PACK 内气压达到 12-18KPa 时,防护盖弹开快速泄压如图 4所示,气压降低通过弹簧拉力恢复如图 3 状态;当 PACK 发生异常气压达到 25-40KPa 时,膜纸破开防护盖弹开如图 2 快速泄压,气压降低通过弹簧拉力恢复如图 3 所示状态。

图 3 防爆阀工作原理图 1

图 4 防爆阀工作原理图 2

2 防水透气防爆阀仿真研究

2.1 防爆阀CFD分析假设与仿真模型的建立

防爆阀实际工作情况较复杂,为了便于搭建 CFD 仿真模型,提出如下假设:

①电池包内气体为电池包内挥发的物质与空气的混合物,本文仅研究防爆阀上防护盖所受压力,故将混合气体当做单一气体,且该气体物性参数可以获取;

②气体为各向同性均匀流体;

③气体为不可压缩流体;

④气体的物性参数不随温度的变化而变化;

⑤电池包内爆炸是一个气体压强逐渐增大的过程,在临界状态下防爆阀膜纸内外表面气压一致;

⑥气体流动方式为湍流,强度为 5%;

⑦上防护盖在闭合状态下,其所承受 Y 向(弹簧拉伸方向)压力的部位仅为椭圆孔部位(如图 5 所示)。

根据上述内容,搭建防爆阀 CFD 仿真分析模型,如图 6所示。边界条件将入口设置为“pressure-inlet”,出口设置为压力“pressure-outlet”,将椭圆孔处设置为单独的考察对象,并定义为“wall”,爆炸混合气体物性参数如表 1 所示。

图 5 防爆阀内部主体与上防护盖结构图

图 6 防爆阀 CFD 仿真 防护盖结构图分析模型

表 1 爆炸混合气体的物性参数

2.2 防爆阀流体仿真分析

爆炸气体通过防爆阀膜纸进入防爆阀后,由于防爆阀内部构造较复杂,气体流动方向与流速发生变化,本文主要考察防爆阀上防护盖所受压力,结果云图如图 7:

图 7 防爆阀上防护盖椭圆孔处压力云图

通过分析结果可以看出,当入口压力为 12Kpa 时,上防护盖所受压力在 9-13Kpa 范围内,且大部分都在 12Kpa 左右,与入口压力差别不大,在进行静力分析时,取上防护盖压力为 12Kpa。

2.3 防爆阀静力分析假设与仿真模型建立

防爆阀的工作过程中结构发生很大的变化,主要表现为膜纸的变形与上防护盖的弹开,为了更好地研究膜纸和上防护盖的变化,现对有限元模型做如下假设:

①膜纸所用的 e-ptfe 材料为各向线弹性材料,变形前后材料主轴保持垂直,计算涉及几何非线性;

②弹簧用弹簧单元进行仿真,弹簧刚度已知,且只会发生 Y 方向上的位移;

③在 12Kpa 以内,上防护盖所承受 Y 向压力的部位仅为椭圆孔部位。

根据上述内容,搭建防爆阀静力分析模型,如图 8 所示。安装部位通过 MPC 单元连接,膜纸通过打胶方式固定在防爆阀上,弹簧用 SPRING 单元模拟。约束防爆阀与电池包安装点的 6 个方向自由度及上防护盖 X 方向平动、Z 方向平动、XY方向旋转、YZ 方向旋转、ZX 方向旋转 5 个自由度,以便模型计算时收敛。研究膜纸时,在膜纸下表面分别施加 12Kpa、18Kpa 及 25Kpa 的压力;研究上防护盖时,对上防护盖椭圆孔部位施加 12Kpa 压力即可。

膜纸的载荷-应变曲线通过双轴拉伸试验得到,采用应变项残差平方和最小的最小二乘法计算得到膜纸材料力学性能,计算步骤如下:

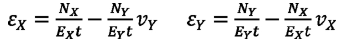

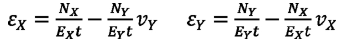

①假设膜材为正交各向异性弹性材料,本构关系式按式(1)确定。

(1)

式中

NX——膜材试样经向载荷,KN⁄m;

NY——膜材试样纬向载荷,KN⁄m;

εX——膜材试样经向应变;

εY——膜材试样纬向应变;

EX——膜材试样经向弹性模量,N⁄mm2;

EY——膜材试样纬向弹性模量,N⁄mm2;

vX——膜材试样经向泊松比;

vY——膜材试样纬向泊松比;

t——膜材厚度,mm。

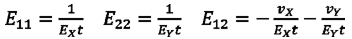

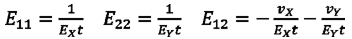

②按式(2)计算不同经、纬向载荷比例下得到的载荷-应变曲线的应变残差平方和。

(2)

式中,式(2)的最后一项对应于载荷比例 0:1 的状况,倒数第二项对应于载荷比例 1:0 的状况,第一项平方和应对应于1:1、2:1、1:2 三种双轴拉伸状态。

③ E11、E12、E22相互独立,应用最小二乘法,根据式(3)计算 E11、E12、E22。

(3)

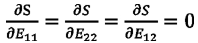

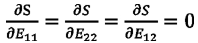

④根据式(4)计算 EX、EY、εX、εY。

(4)

由双轴拉伸试验得到膜纸材料 E-ptfe 的弹性模量和泊松比,其他材料如 ADC12、阻燃硅胶参数已知,各材料参数见表 2。

表 2 防爆阀各材料参数表

图 8 防爆阀静力学仿真模型

图 9 上防护盖位移云图

2.3 防爆阀静力仿真分析

膜纸下表面受电池包内部气体压力,力学表现为向上鼓起。当膜纸受到 12Kpa 压力时,中心部位 Y 向位移为 4.442mm,没有触到顶针,不会发生破裂;当膜纸受到 18Kpa 压力时,中心部位 Y 向位移为 6.663mm,没有触到顶针,不会发生破裂;当膜纸受到 25Kpa 压力时,中心部位 Y 向位移为 9.254mm,触到顶针,发生破裂。具体分析结果见表 3。上防护盖下表面受气体压力作用,力学表现为带动弹簧向上位移,由于上防护盖与防爆阀主体之间有“0”型圈结构,当上盖位移大于 0.1mm 时,认为弹簧弹开,防爆阀通过弹开缝隙泄压。通过仿真分析结果可知,当电池包内气体压力到达 12Kpa 时,上防护盖 Y 向位移为 0.107mm,大于要求的0.1mm,结果云图如图 9 所示。

表 3 膜纸仿真分析结果

3 结语

文中用 CFD 与静力学仿真分析方法研究了电池包防爆阀随工作状态变化产生的结构变化。结果表明,在电池包内气压小于 12Kpa 时,防爆阀通过膜纸及上防护盖上预留小孔缓慢排气;当气压大于 12Kpa 小于 18Kpa 时,防爆阀通过膜纸及上防护盖弹开进行泄压;当气压大于 25Kpa 时,膜纸破开,防爆阀通过防护盖弹开泄压。该防爆阀满足电池包安全性能的要求。为设计电池包防爆阀提供了一种可行的研究方法。

(1)

(1)  (2)

(2)  (3)

(3)  (4)

(4)

广告

广告

广告

广告