结构完整性对车辆的预期寿命非常重要 - 车辆在车身结构、底盘或其他部件(如减震器、车轴、动力总成支架或整个动力总成)方面的完整性如何?温度、湿度和阳光等环境条件如何影响车辆的结构完整性?应充分获取以下信息:

• 整体结构的最优重量和尺寸

• 操作安全性

• 耐久性

• 稳健性

• 性能

• 可靠性

试验期间,车辆必须在规定的模拟寿命内承受典型机械负荷。疲劳、初始裂纹或退化等失效形式是不可接受的。

在专用试验场进行现场试验之前,需要在 PC 上进行车辆结构完整性仿真验证,并在耐久性实验室的自动试验设施中进行试验。道路载荷数据通过执行器再现。

结构完整性

HBK Darmstadt 是全球知名的结构完整性测量和数据分析中心。

包括完整的工具箱 - 从基于FEM模型的寿命疲劳分析到基于现场和实验室的移动数据采集解决方案,包括强大的 EDGE 软件和强大的基于服务器的数据分析。当然,这样做的目的是为整个团队提供快速的测试和分析服务,提供有效的测试结果。

HBK 结构完整性解决方案

加速您的测试过程 — 仿真模拟、现场和实验室。专注于您的数据,简化您的开发并降低测试风险。

HBK 结构完整性工具集可帮助您协调和处理虚拟和物理测试中仿真和测试数据。

• 通过无缝工具集和必要的服务合作,大大减少了时间和资源

• PC仿真:基于CAE的疲劳分析与 nCode DesignLife

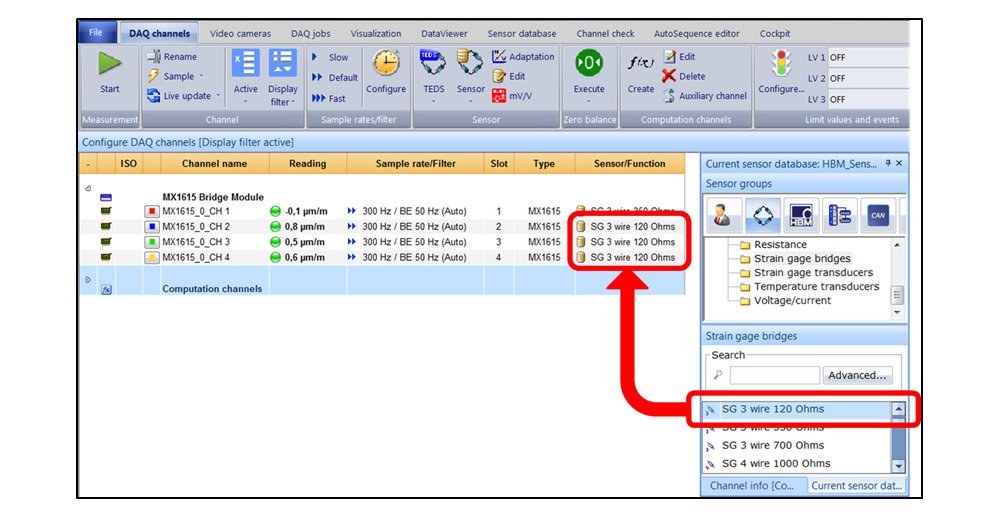

• 应变片、数据采集系统和软件的完整测量链,所有组件完美匹配

• 多种产品组合,交货时间短,包括可立即使用的预接线应变片

• 内置载波频率技术,数据采集系统具有极高的抗电磁干扰和抗热漂移的能力

• 4,5,6线电路专利放大器技术

• 道路荷载数据采集 (RLDA) 和实验室测试使用相同的数据采集系统

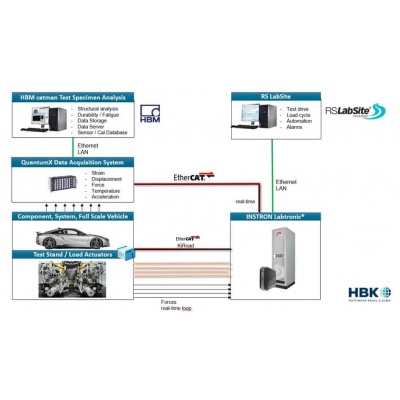

• 完美地集成到MTS-329道路模拟试验台(FlexTest/RPC Pro 、MAS、INSTRON LabSite)

• 完整的应用软件解决方案,无需编程即可启动

• 基于 nCodeDS 进行数据处理与分析

• 基于 Aqira 进行全面数据管理与协作

• 提供材料测试和评估服务

HBK 系统开放性

将来自不同供应商的最佳硬件组合集成到您的整体测试解决方案中,例如 EtherCAT, PROFINET, ASAM XCP-on-Ethernet 或是 API.

示例:

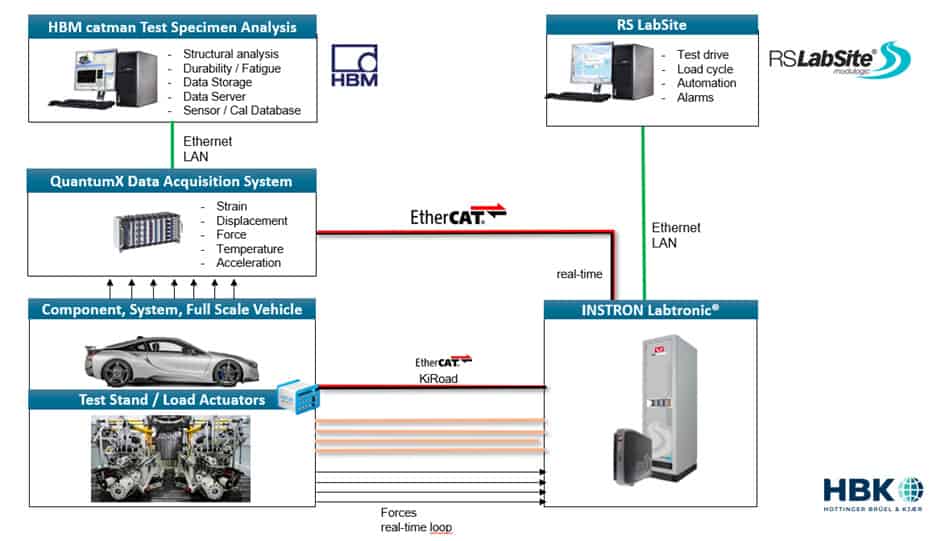

• 集成到 INSTRON

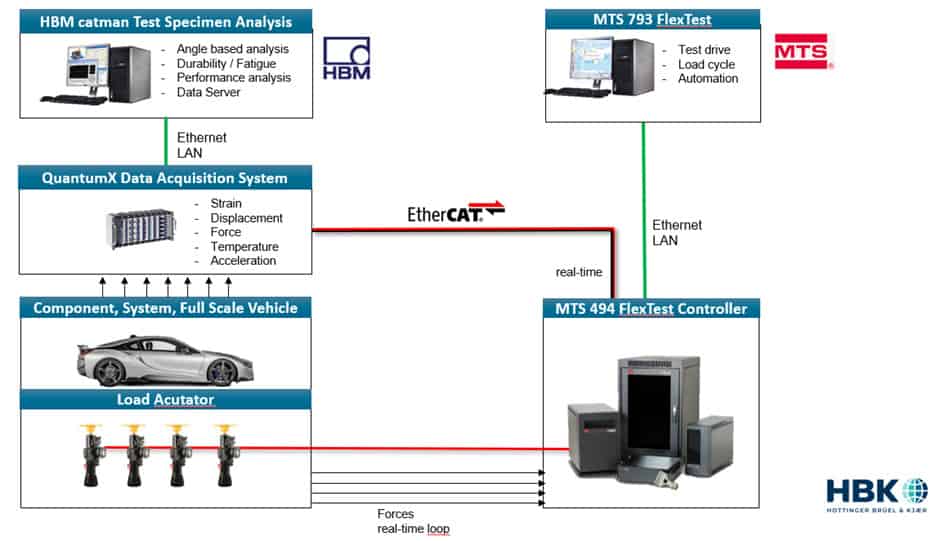

• 集成到 MTS

• 集成到 Zwick/材料测试

QuantumX / SomatXR DAQ: 并行数据采集与控制

支持标准 TCP/IP 以太网和工业以太网标准,如 EtherCAT® :

• 减少电缆布线、控制器侧的输入数量和总成本

• 减少安装时间和成本

• 减少复杂性和可能的错误

• 提高可用性和测试时间,并缩短开发时间

• 提高数据质量和整体可靠性

• 允许单个时间戳和不同的时钟周期(分布式时钟,3个同步管理器)

QuantumX 和坚固型 SomatXR 数据采集系统可以灵活地组合在一起 ,一起使用。

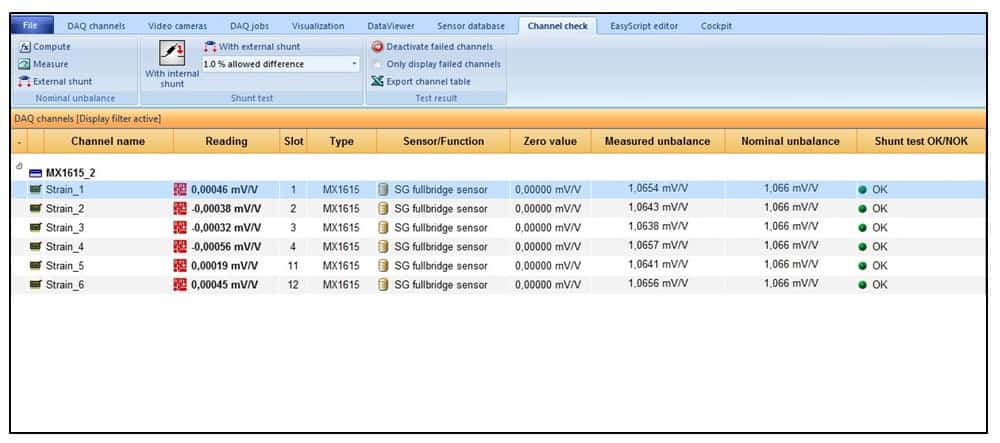

catman 软件和分析

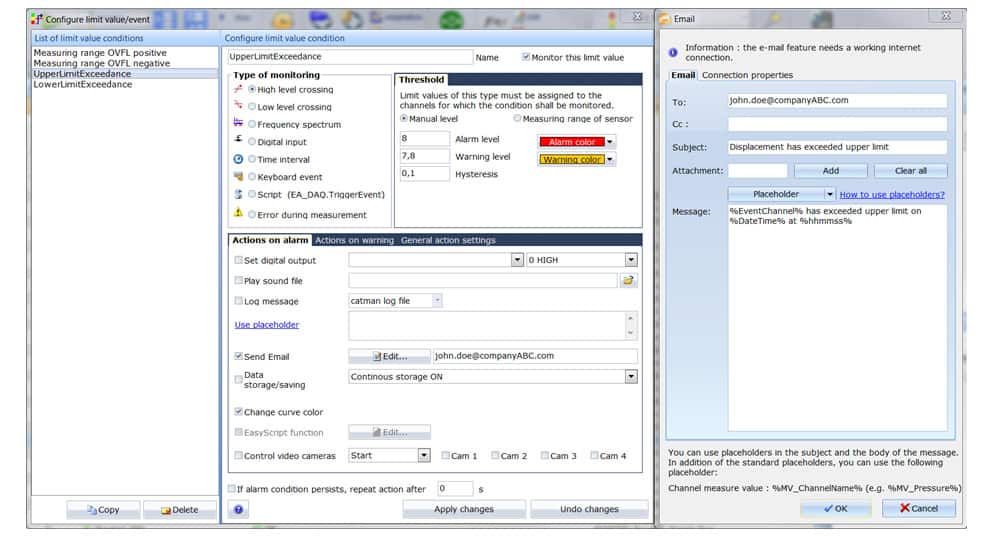

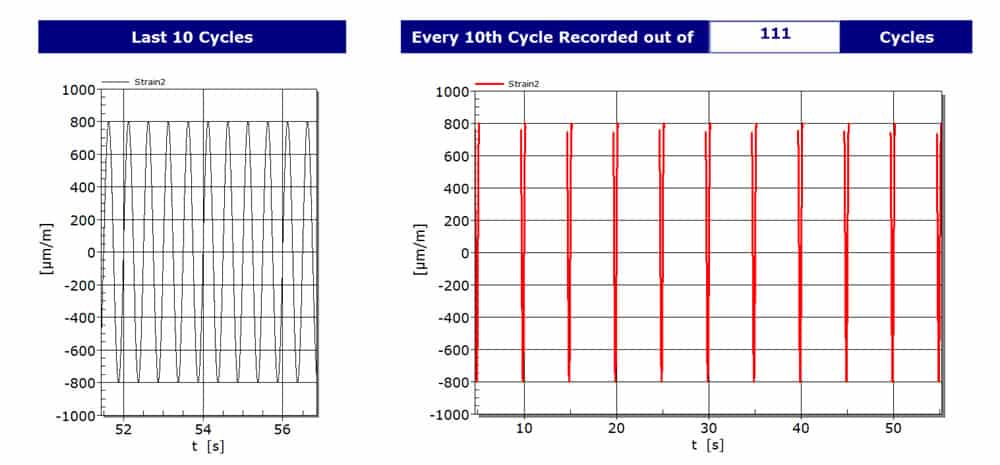

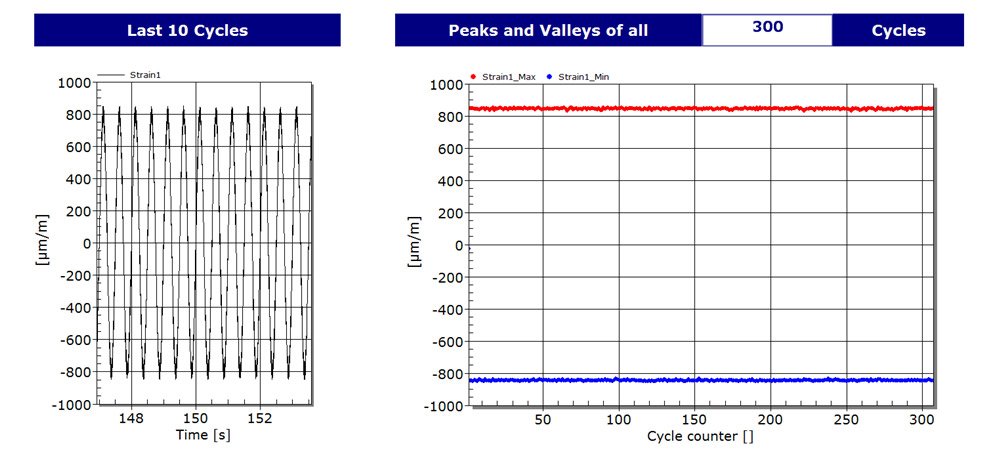

catman 是一款非编程软件,用于数据采集、在线计算,可监控整个测试过程并进行分析。它具有广泛的报告功能,并以图形方式显示结果。

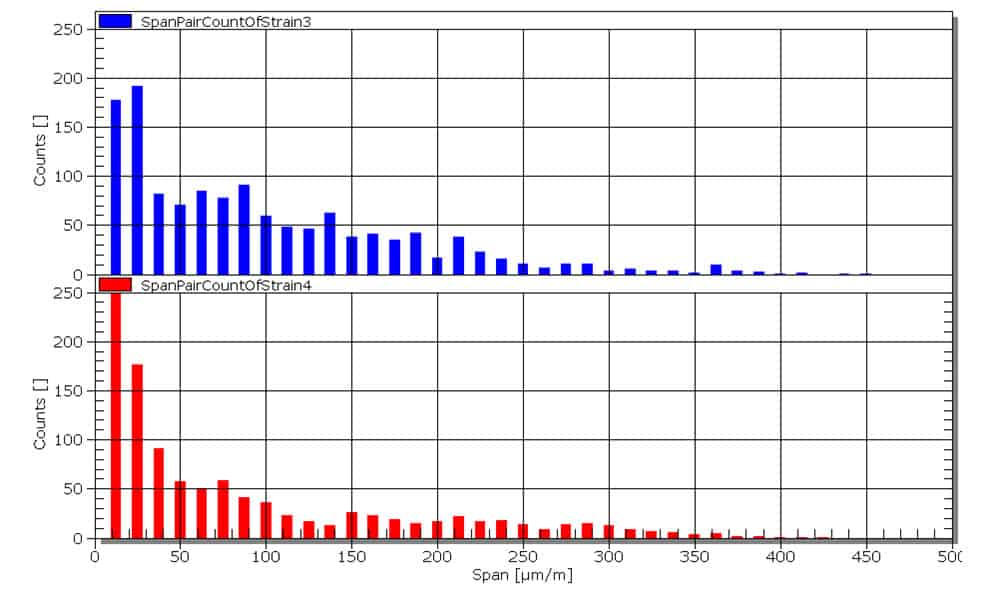

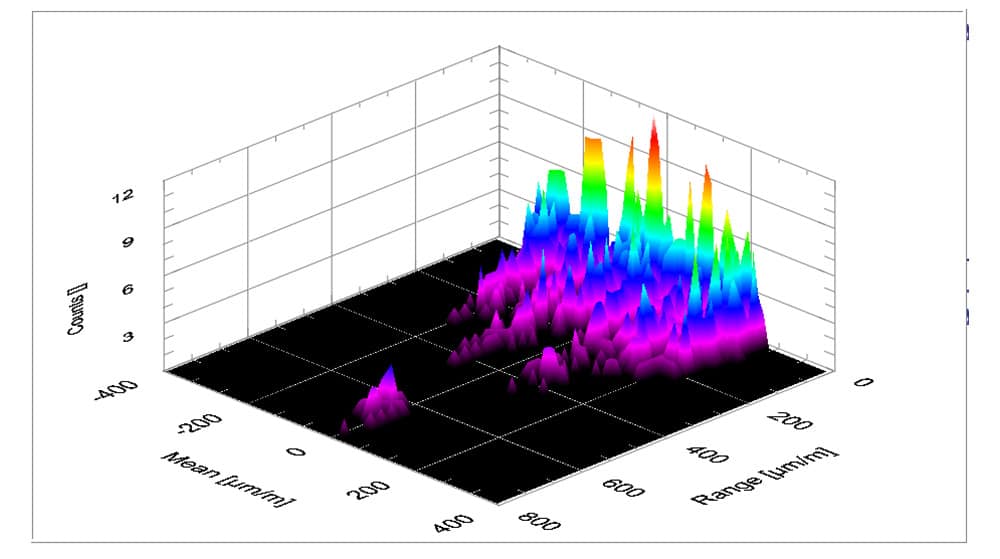

所获得的测量数据集通过雨流循环计数和 Monte-Carlo 法进行数据分析。软件可创建疲劳曲线(Woehler)或变幅疲劳曲线(Gaßner)。

高效和面向过程的工作流程降低了成本,缩短了测试时间。

Discover catman – Scroll Through the Gallery

结构耐久性试验:从实验室到道路测试

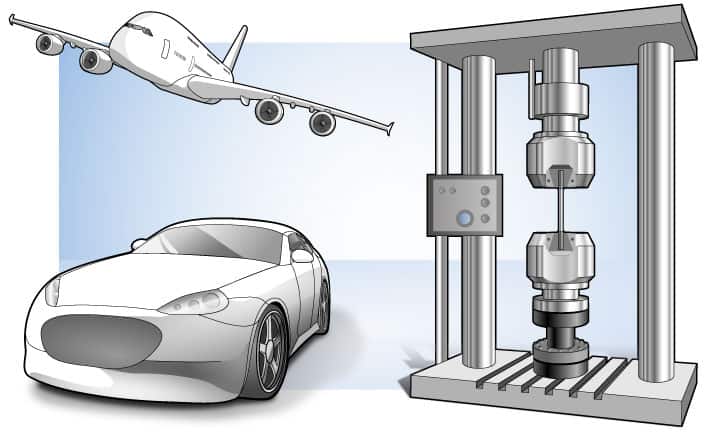

结构耐久性实验室测试评估是车辆原型投放市场前的最后阶段之一。一般会采用液压、气动和电动执行机构、振动台和气候室。

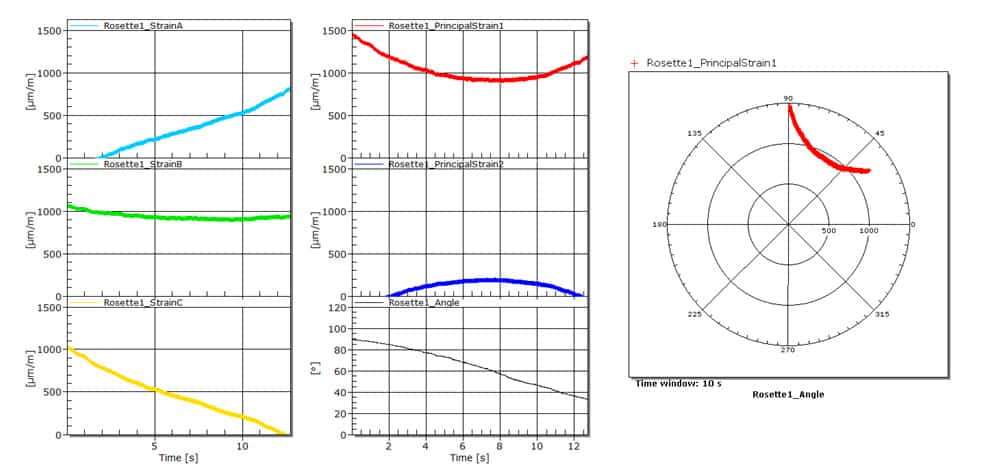

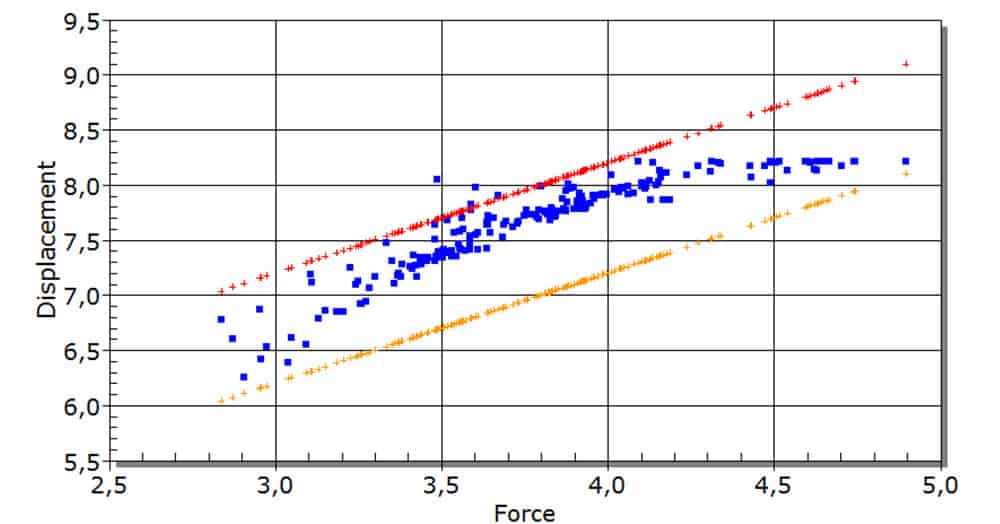

其定义了要监控的条件,也定义了加速试验的损伤目标。在实验室中,主要使用基于应变和力的测量来再现的真实操作条件下的载荷,并计算由此产生的累积疲劳损伤。

在各种类型的动态和静态试验中真实地模拟道路概况,再现施加在试验系统上的不同荷载:

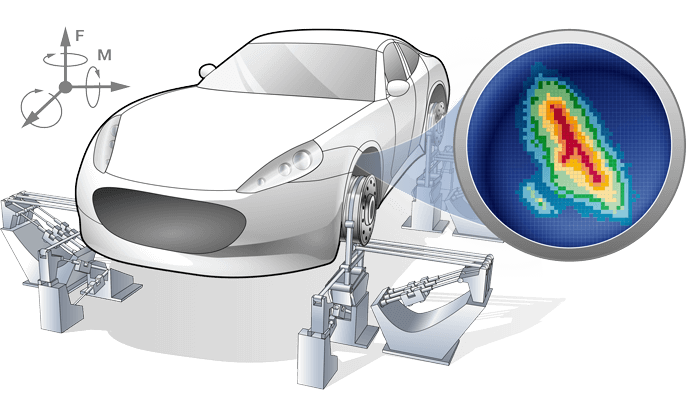

• 多轴,全尺寸,4 极 道路模拟,涵盖六个自由度

• 车辆应力应变分析

• 双轴、轴向扭转、多轴加载机

• 高周和低周疲劳

• 热机械疲劳

• 断裂力学

• 裂纹扩展和扩展研究

• 断裂韧性,高应变率,准静态,应力松弛

• 转向系统验证和静态强度、扭转、弯曲

• 极限强度试验

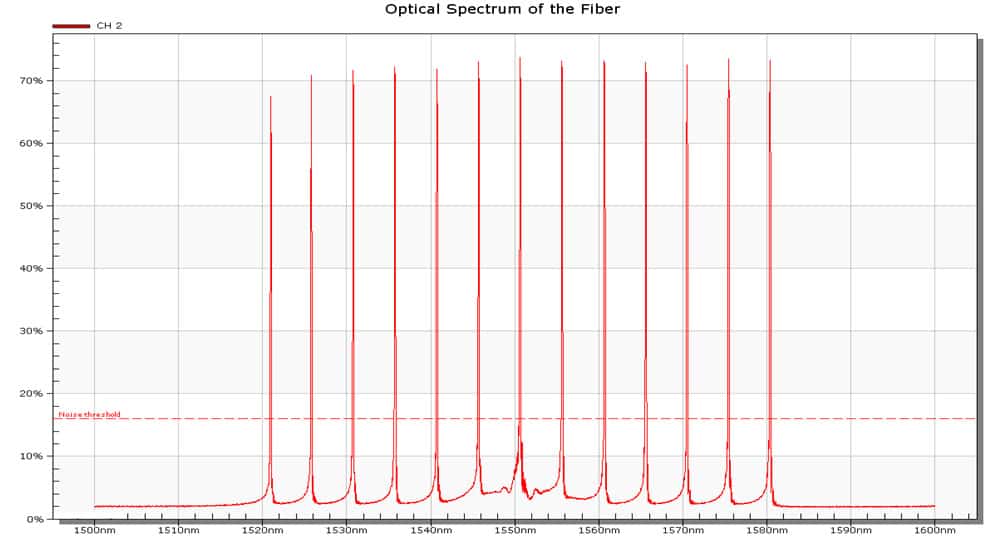

最后,机器原型需要在试验场上进行道路测试,以模拟真实世界的工作负载。现场测试 – 道路载荷数据采集(RLDA) – 一般通过使用车轮力传感器、加速计、应变计、加速度传感器、电位计、以及GNSS/GPS/IMU和其他视频完成。

广告

广告