双筒液压减振器工作缸松动异响分析

关键词:工作缸松动;异响;滚压翻边封口;底盖内底形状;转动扭矩

一、前言:

随着汽车工业的发展,人们对车辆舒适性和降噪的要求越来越高。根据文献和历年来对减振器故障件的统计和分析,其中减振器异响约占70%。目前,业界将减振器异响主要归结为摩擦异响、气流异响、液流异响和结构异响四大类。根据多年来对异响故障件的分析统计发现,摩擦类异响占大多数。摩擦类异响表现为汽车以20km/h~40Km/h的速度经过失修的水泥路面上行驶时,听到从悬架传递上来“咯噔咯噔”的沉闷撞击声。

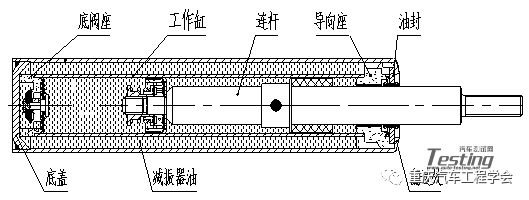

图1 双筒液压减振器分总成

如图1双筒液压减振器分总成,常见的摩擦类异响产生的原因多而复杂,其中翻边封口不良导致工作缸早期松动和底盖内底不规则造成底阀座与其接触处应力高而发生金属剥落,形成凹坑,导致工作缸松动异响比较常见。本文对双筒液压减振器翻边封口部位和底盖内底与底阀座配合部位出现的问题进行了原因分析,并将所采取的措施以及封口质量检验方法进行介绍。

二、翻边封口部位

1、出现的问题

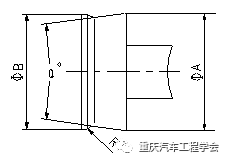

如图2所示,双筒液压减振器翻边封口后,贮液筒封口部位转角处金属没有充分滚压折弯变形与导向座角部和端面贴合,而是局部线接触,造成工作缸轴向无足够残余压应力,一旦减振器安装在车上受到交变载荷,工作缸就会在贮液筒内发生窜动,从而,导致减振器出现早期摩擦异响。

2、原因分析:

图2 翻边封口不良状况

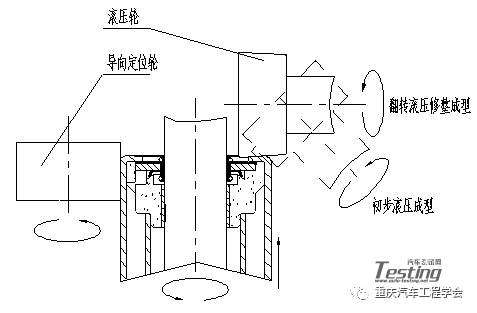

减振器封口一般采用的是滚压封口方式,如图3所示。其滚压成型过程主要包括两个步骤:1)、滚压轮对工件进行45°的初步滚压成型,将导向座角部压紧;2)、滚压轮对工件封口部分翻转折弯,将油封静密封压紧,并滚压修整成型。

图3 滚压封口过程

从成型过程可知,翻边金属与导向座角部贴合不严,是因为滚轮对工件进行45°的初压成型的压力低或滚压时间短以及滚压轮角度设计不当造成。

初压成型的压力低或滚压时间短,金属没有充分变形,折弯金属不能与导向座角部严密贴合。

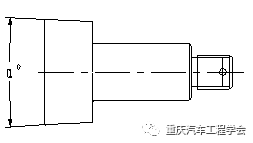

图4 原滚压轮

图5 原滚压轮翻边封口状况

滚压轮成型面的形状,如图4所示。如果滚压轮角度如果过大,翻转滚压修整成型时,滚压轮与导向座端面形成的间隙不利于金属向翻边口部流动,反而金属会向折弯的根部流动,出现与导向座端面和角部贴合不严。如图5所示,原滚压轮翻边封口状况。

3、采取措施:

除修改工艺参数外,并重点对滚压轮进行了改进,如图6所示。根据金属在折弯过程中,从折弯根部到口部,金属会渐渐变厚,为此将滚轮角度设计成与原滚轮相反方向的角度,使得滚压轮与导向座端面形成的间隙有利于翻边金属向口部流动。同时,在滚压轮的头部设计一个R台阶,使折弯口部金属向油封端面靠拢,保证油封静密封可靠压紧。如图7改进滚压轮翻边封口状况和图8改进后的封口部位剖面状况。

图6 改进后的滚压轮

7 改进滚压轮翻边封口状况

图8 改进后的封口部位剖面状况

三、 底盖内底形状

1、出现的问题:

如图9所示,底阀座角部与底盖内表面线接触,接触处会出现高的接触应力,在交变应力作用下,硬度和强度更低的底盖在线接触处被底阀座尖角压伤损坏,同时,底阀座接触处被磨损,使得工作缸残余轴向应力渐渐消失而出现间隙,导致减振器发生早期松动异响。

2、原因分析

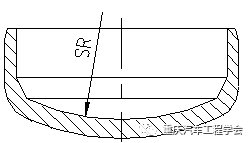

造成底阀座与底盖线接触的原因是底盖内底球面尺寸不符合产品图要求,与底阀座爪的球面尺寸不吻合。

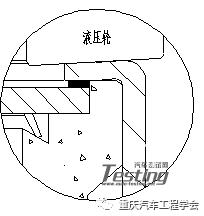

图9 底阀座角部与底盖线接触

如图10所示底盖,底部为球形,壁厚有变薄。根据文献知,用钢板冲压成型时,在变形开始,钢板在凸模和凹模的作用下,产生曲面弯曲,而后是变薄引伸,底部除产生弯曲外,同时也有变薄现象,而且各部位的减薄程度不等。

由于底盖转角圆环部分金属,是从底盖底部球面过渡而来,这部分金属即受到径向拉应力也受到切向压应力;材料厚度方向受到凸模的压力和弯曲作用,由于三向应力加上弯曲作用与反弯曲的回弹的综合作用结果,导致底盖内底球面与凸模的分离,使得内底球面不符合产品图要求。

即使根据文献,球形底面拉伸结束后整形,由于底部金属即变薄又不等厚,要保证整个内底球面满足要求,必须要很大的整形压力。因此,内底球面难于符合产品图要求。

图10 球形底盖形状

3、采取措施:

由于底盖内底形状关系到底阀座与其的接触的好坏,而底盖内底与底阀座接触配合的部位只是靠近转角的一部分内底球面圆环面。因此,可不必使整个内底球面都得到保证。

如果把底盖形状改成,如图11所示,底盖与底阀座接触的部分改为圆锥面,球形不是整个内底面。整形时,只需整锥面部分,使得整形部位多余金属更易流动到中部不整形的球形部位,不仅整形力更小,而且,锥面部位材料更易与凸模贴合,因此,所要求的整形锥面部分更易得到保证。还有,球形面与园锥面接触具有自动调整位置使受力均匀的作用。

图11 改进后的底盖

图12 改进后的底盖与底阀座接触状态

四、封口质量的判断方法:

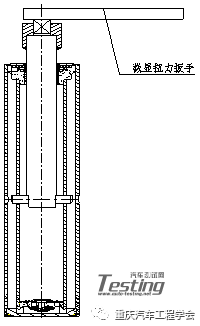

在装配过程中,为了检查封口后折边金属与油封导向座的贴合状态和封口后工作缸的轴向残余应力,在开班前和换型后,常采用封口部位横截面剖切检查和工作缸转动扭矩检测。

图13 工作缸转动扭矩检测

五、结论:

对双筒减振器工作缸松动异响进行了分析。为有效减少早期松动异响的主要采取以下方法:

1)、通过对滚压轮形状的改进,使得翻边金属流动更有利于对导向座角部和端面的压紧,提高减振器翻边封口部位的质量;

2)、减振器底盖形状的设计改进,使得其内底形状冲压更加容易保证;

3)、为了检查封口质量封,对封口部位横截面剖切检查和工作缸转动扭矩检查。

- 下一篇:营运客车电子稳定控制系统性能测试研究

- 上一篇:高比能固态锂电池技术最新研究进展

广告

广告 最新资讯

-

整车性能测试体系:汽车试验工程的基本框架

2026-03-10 12:54

-

联合国法规R76对轻便摩托车前照灯远近光性

2026-03-10 12:15

-

联合国法规R75对摩托车与轻便摩托车气压轮

2026-03-10 12:14

-

联合国法规R74对L1类车辆灯光与光信号装置

2026-03-10 12:14

-

联合国法规R73对货车侧面防护装置的工程化

2026-03-09 12:14

广告

广告