近年来国家不断加大对新能源产业的扶持力度,新能源车得到迅速发展,动力电池是决定一辆电动车性能的关键因素。电池包热管理技术取得了长远发展,对其研究多集中于电池包单体内部的散热和产热,电池包外壳温度对包内的温度影响也至关重要。这涉及电池包在实车布置中引起的热害问题,过往研究主要集中在室温环境下,一般将电池单体放在恒温箱中评价,或单独建立排气管、隔热罩、电池包进行热害仿真的研究,而在实车中部件很多,局部温度会受全场影响,基于电动汽车整车实际运行的电池包热害研究更准确更有指导意义。本文基于某款增程式电动车数据,通过Starccm+、Taitherm等CFD软件计算整车温度场,得到了电池外壳温度,再将外壳温度映射到单独建立的电池包模型,进行包内的温度场计算,确保获得更接近实际的温度边界。

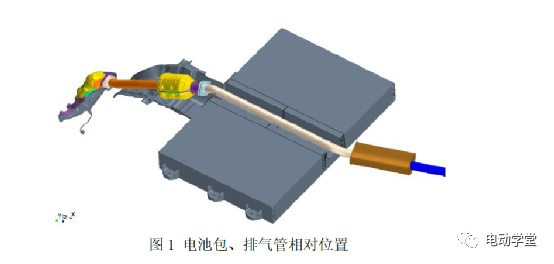

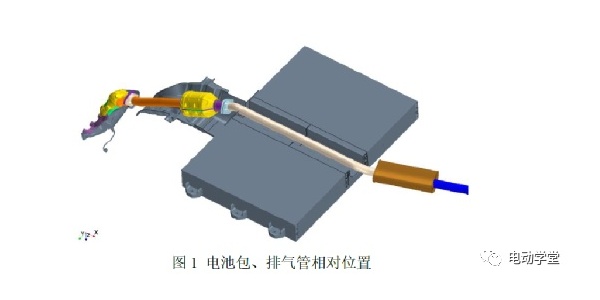

一般排气管位于电池包侧面,本文论及车型中电池包结构下方留有排气管的通道,排气管位于电池包中间正下方,三个方向都会向电池包辐射散热,因此对温度要求更高。

在某全新的增程式电动车中,电池包与排气管相对位置如图1所示。电池包下方留有排气管通道,通道表面全部覆盖隔热罩,电池包前隔热罩做出排气管穿过的缺口,排气管向通道的三个表面辐射热量。为保证电池内部模块在正常温度区间工作,电芯模组接触的内壳温度要求在60℃以下,需进行优化降低排气管热害。

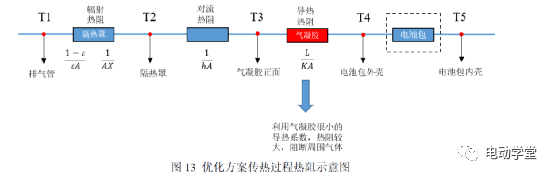

由排气管到电池包内壳的传热过程主要热阻示意如下图2所示,降低热害本质是要增加排气管到外壳之间的传热热阻。

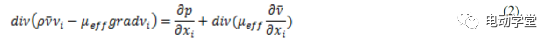

对于整车热流场分析,将空气视为不可压缩流体,则整个流场为三维、定常、粘性、湍流流动,控制方程为雷诺平均N-S方程,遵循质量守恒、动量守恒、能量守恒定律。

式中:v为平均速度,vi为平均速度分量,xi为坐标分量,T为温度,K为流体的传热系数,Cp为比热容,

ST为粘性耗散,表示流体内热源由于粘性作用使流体机械能转化为内能的部分。

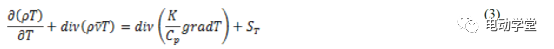

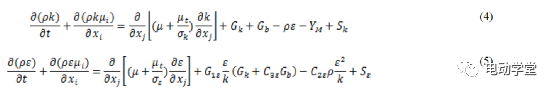

运用CFD进行仿真时,本文采用标准k-ε湍流模型进行计算求解,控制方程包括k方程和ε方程,分别为:

式中:GK、Gb分别为平均速度梯度和浮力引起的湍动能的产生项;YM为可压湍流中脉动扩张的影响;

C1ε、C2ε和C3ε为经验常数;Sk和Sε为用户定义的源项。

在Taitherm中进行热辐射计算,数值计算遵循斯蒂芬-玻尔兹曼定律和兰贝特定律,公式分别如下:

式中为光谱辐射力,为波长,T为热力学温度,c1、c2为辐射常量,为定向辐射强度。

在Starccm+中按照1:1建立整车三维模型,全局按照最小8mm,最大24mm划分面网格,机舱重要部件如冷却系统、风扇以及重点关注部件电池包等进行表面加密,整车外部构建长方体计算域,生成包面网格,用多面体方式生成体网格,发动机舱和冷却系统进行体加密,生成体网格数量780万。整车Y=0截面体网格生成情况如图3所示。

将Starccm+包面remesh的面网格中与辐射换热相关的部件导入Taitherm中,用于辐射耦合计算,在Taitherm中生成排气管各段流线。怠速工况排气流量9.3g/s,排气温度740℃,并设置各个部件的材料、厚度,发动机等热源温度。

进行Starccm+稳态计算3000步,输出耦合部件表面对流换热系数和周围空气温度,计算结果文件导入Taitherm里进行辐射计算,Taitherm计算完成后的表面温度再导入Starccm+作为第一类温度边界条件,如此反复迭代7轮以上至温度稳定。将电池包的温度导出,得到整车实际运行中电池包表面温度边界。

怠速工况中(风扇延迟关闭)因电池包表面没有强烈的对流换热条件而更加恶劣,重点针对怠速工况进行优化。电池包结构在通道两侧留有孔洞,可监测孔洞内的温度作为内壳温度。电池包隔热罩温度云图如图4,电池包表面温度云图如图5所示。

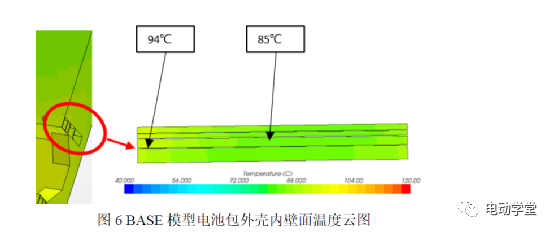

在base方案中,怠速工况下内壳表面温度最高达到94℃,远超电池要求稳定工作的内壳温度60℃,中通道和两个侧面受到辐射热量最高,需要在此处重点优化。

排气管附近流场速度矢量图如图7所示,可以看出怠速工况由于风扇高转速,电池包下方存在水平方向的速度,区别于自然对流热气上升情况,热气向车体下方和四周扩散,不会过多在排气管上方聚集。

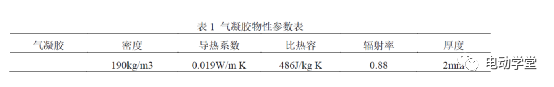

电池包通道的隔热罩作用是减少辐射热量,排气管将热量辐射到隔热罩上,实际再向电池包外壳辐射热量的是隔热罩,尝试在隔热罩背面即靠近外壳一侧贴上隔热材料,起到降低辐射热源温度的目的。隔热材料选择气凝胶,厚度2mm,气凝胶参数如下表1。

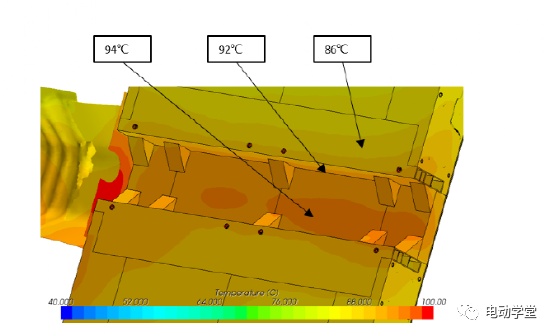

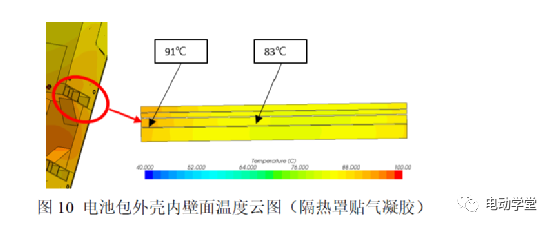

仿真设置时,气凝胶无需重新建模,在Taitherm中将隔热罩设置为两层材料,第一层隔热罩本身铝材料,第二层气凝胶,设置相应的物性条件,将隔热罩背面温度映射到Starccm+隔热罩。仿真结果隔热罩温度云图如图8,电池包表面温度云图如图9,外壳内壁面温度如图10。

可以看出,在隔热罩背面贴了气凝胶后,隔热罩背面温度最高仅有10℃的降低,电池包中通道温度依旧集中在90℃以上,内壁面前端温度同样很高,此种优化没有明显效果。分析如下:

1.隔热罩温度在110℃左右,此温度辐射换热较小,换热以对流换热占主导,对隔热罩的处理不能解决高温气体接触电池,所以在隔热罩上贴隔热材料,或采用双层隔热罩结构,对降低热害效果有限。

2.电池包周围空气温度100℃左右,高温热气会从中通道两侧孔洞进入加热电池包内壁面。

3.电池包前端隔热罩遮挡了通道,后方会产生涡流,风速较低,导致通道前端温度升高,这种影响在非怠速工况中会更加明显。

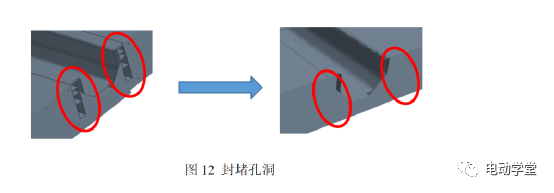

为达到电池包内壳温度要求,除了加隔热材料,还有必要对隔热罩、电池包结构进行优化调整。首先将前端隔热罩多余部分切除,只留出通道大小,如下图11所示。

同时封堵孔洞,避免高温气体直接接触内壁面,如下图12所示。

在对电池包和隔热罩进行优化后,直接将气凝胶贴在电池包壳体表面,阻断表面高温热气,同时增大导热热阻,由排气管到电池包内壳的传热过程如图13。

此时电池包外表面是一个完整封闭的区域,整车计算生成包面网格会清除内部结构,为了得到内壳温度,单独建立电池包完整模型。本文电池包主要由壳体、8个模组、BMS、BDU、冷却液管路、水冷板构成。本文关注排气温对其影响,在电池包内部热管理系统不运作,芯体不产热情况下,能达到安全温度。电池包表面贴气凝胶传热模型示意图如图14所示。

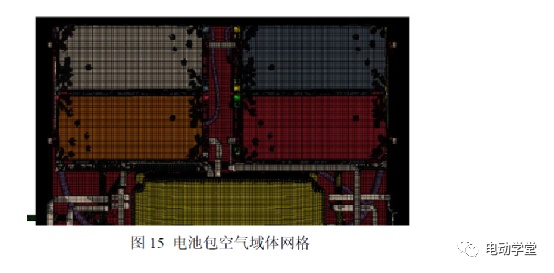

电池内各零部件是固体域,分别设置材料参数;冷却液流道内是流体域(冷却液),壳内其它空间是空气的流体域,采用k-ε湍流模型,还需打开boussinesq模型,考虑自然对流的影响,各区域之间用interface进行连接,实现热量传递。体网格划分时均采用切割体网格生成器,流体域设立边界层网格,2层边界层,边界层厚度0.2mm。整个电池包网格数量3400万。空气域局部体网格如下图15所示。

映射整车计算得到的电池包表面温度数据,因为设置高温边界,为避免内部温度一直升高,采用瞬态计算,计算时长1小时。

气凝胶的厚度是降低热害的重要因素,但厚度会受隔热罩和外壳空间距离限制,还要考虑成本,并且厚度增加,离热源更近,气凝胶表面温度升高,隔热效果需要进行验证。

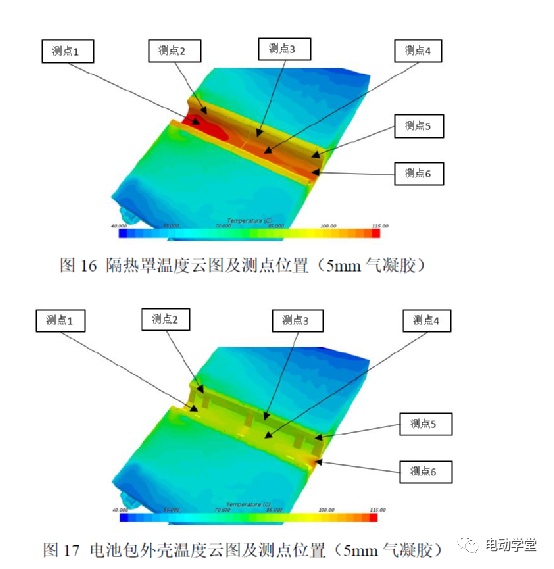

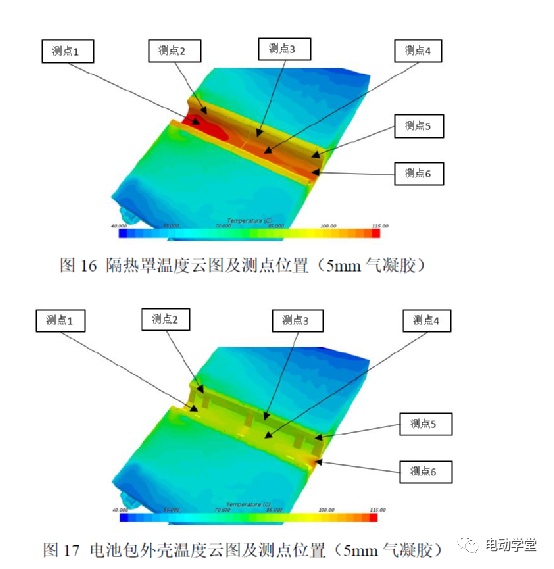

对电池包表面贴2mm、5mm、10mm气凝胶不同工况进行计算,和无隔热材料结果进行对比,在相同位置处建立测点统计温度。以贴5mm气凝胶温度云图为例示意测点位置,其它工况都选择相同位置测点。

带隔热罩温度云图如图16所示,隐藏隔热罩的电池包温度云图如图17所示。

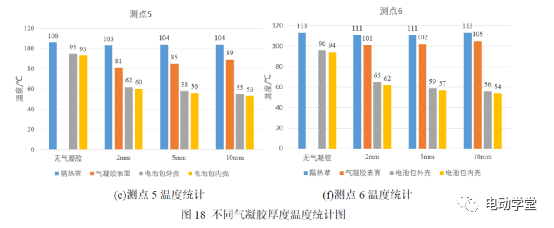

外壳温度值在Taitherm中读出,不同厚度气凝胶测点温度统计图见图18,其中内壳温度已经过映射单体计算。

由图18统计结果,对比不同厚度气凝胶的电池包温度测点数据,有以下结论:

(1)贴2mm气凝胶电池包内壳最高温63℃,5mm最高58℃,10mm最高55℃;

(2)2mm气凝胶电池包外壳温度最多降低31℃,5mm最多降低37℃,10mm最多降低40℃;

(3)随气凝胶厚度增加,更接近排气管,电池包表面温度减低,气凝胶表面温度升高;

(4)随气凝胶厚度增加降低热害效果减小,稳态计算稳定后,受到单体电池包内部换热影响,整车计算的电池包内部温度趋于稳定。

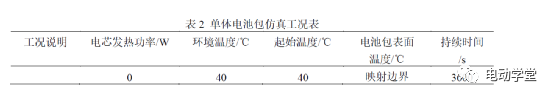

电池包内壳温度满足要求后,为验证内部模组温度,映射电池包贴10mm气凝胶的表面温度,进行瞬态计算,电池内部冷却系统不启动,仿真工况见表2。

模组电芯因不同方向导热速率不同,需要区分设置,电芯物性参数见表3。

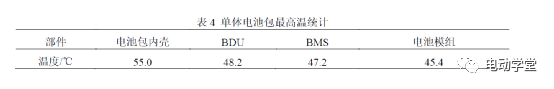

计算完成3600s时刻对电池包内部各部件最高温统计见表4。

各部件最高温均属于电池正常工作温度区间,仿真结果验证了采用电池包表面贴10mm气凝胶优化方案可以达到温度要求。

本文针对某增程式电动车电池包三面受排气管热辐射的结构,进行了仿真分析,提出优化方案并进行仿真验证,达到了电池包内部工作许可温度。具体结论如下:

1.怠速工况下电池包隔热罩温度110℃左右,此温度下对流换热占主导作用,仅对隔热罩优化无法避免高温气体接触电池,无法降低热害;

2.随着电池包表面隔热材料厚度增加,外壳温度不断减小,贴10mm气凝胶外壳温度最高降低40℃;

3.电池内部温度会趋于稳定,增加表面隔热材料厚度降低热害效果会减小,在选取隔热材料厚度时,要结合空间余量和成本进行考虑。

4.对单体电池包模型进行瞬态计算,电池模组温度属于正常工作区间,验证了优化方案可行性。

广告

广告

广告

广告