电驱动系统是电动汽车包括EV/HEV/PHEV/FCEV的关键核心部件,目前市场上纯电动车用驱动电机目前广泛使用的有直流电机、感应电机、开关磁阻电机和永磁电机这几种。

电机类型的选择主要与目标车型的应用有关。早期开发的纯电动汽车主要使用直流电机。车用电机发展至今,主要使用永磁同步电机和交流感应电机。其中,日韩汽车公司倾向于使用永磁同步电机,而在欧美开发的新能源汽车(包括混合动力汽车)则使用交流感应电机,这与其资源储量和技术发展策略有关。

中国的稀土资源占世界储量的80%以上。因此,作为电动汽车驱动电机的永磁同步电动机的开发具有更多的资源优势,从国家安全角度讲,研究永磁同步电机还可减少国际石油资源紧缺对中国交通运输造成冲击。

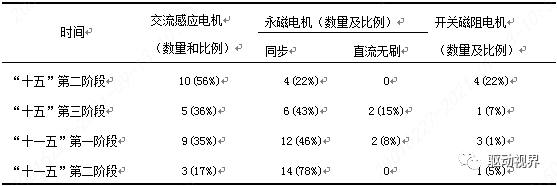

目前国内新能源汽车驱动电机选型多为永磁同步电机,表3.2所示为国家“863”计划电机测试基地电机类型统计信息。其中,永磁电机所占比例逐年增大,而其他电机类型相对有所减少。

根据目前车用电机的发展趋势,本文选择主流的车用永磁同步电机作为目标试验对象阐述。动力电池方面主要以汽车本体所用的电池包作为电动汽车动力总成试验台中的电源,用以接近电机真实工作情况的真实电流源。电驱动系统试验过程中主要以直流稳压电源作为动力源,主要目的是减少因电源状态发生变化对试验结果产生不可控的影响;

目前市面上有二合一产品,也有三合一产品甚至有概念“五合一”产品,在开展电机系统试验时,一般需要将控制器和电机单体分离,控制器和电机单体之间用尽可能短的耐高压冲击大电流的专用线束连接,目的是布置交流互感器及测量单向电流和相间电压,用于计算控制器输出的功率数据。

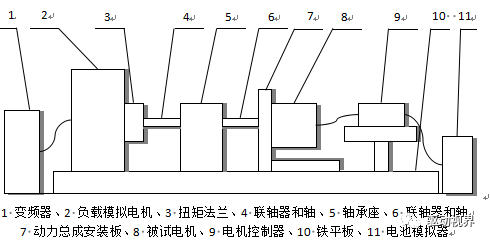

在电驱动系统的测试时一般为了适配高速高扭瞬时高功率的特性,需要设计校核强度足够的工装夹具。需要根据被测试对象的接口图纸,结合测试设备的工装接口设计对应的支撑以及连接设备,如结构设计图中所示的图7以及样机输入花键配套的花键适配轴。

试验过程前期准备需要根据本次试验需求进行选择对应量程及精度等级及适用范围的传感器测量单元,参考GB/T 18488.2-2015国标推荐的试验仪器准确度要求如表3所示。但在测试过程中部分国家推荐标准无法满足标定及测试的需求,在测试过程中考虑传感器以及采集系统的量程误差,组合采集精度满足误差要求,将电气测量仪器精度提高到0.1级,电流传感器0.1级,转速测量仪器误差小于±1r/min,转矩法兰扭矩测量精度0.1级,微欧计需备0.1精度等级。

试验过程中,试验电源主要由电池模拟器提供,结合目前市面上的主流控制器的电压等级,覆盖750V以下的电压范围,其稳压输出下的电压误差不超过±1V,国标要求的精度等级为工作电压的±1%,无法达到目标控制器的稳压范围。同时功率覆盖市面上80%的控制器工作功率,额定输出功率250kw,同时为了满足一些大功率双电机组合的测试应用电源需求,还有需要350kw以上动力电源供需求;

试验准备中的布线,一般分为高压布线和低压线束。低压线束多为客户配套整车或实验室专用的线束,高压一般提供整车高压直流供电螺栓大小进行适配,或者出厂带整车的随机线束。目前根据测试应用的实际案例来看,某些场景下,尤其大功率输出功率时,高压输出考虑响应滞后的情况,还需要配备一定功率的专用电容,用以弥补大功率输出时,电压瞬时降低的情况。

在低压线束的连接时,还要充分考虑被测电驱动系统的接地以及信号屏蔽需求。MCU一般适配整车带CAN通讯,就要在走线上避免高低压并行的走线方式,同时应考虑设计要求,在CAN通讯另一端配备相应的终端电阻。同时电机及控制器金属壳体需考虑充分接地;

冷却系统的配备一般是根据测试对象的冷却系统设计来相应适配。通常控制器为水冷,需配备专用的冷却设备,某些设计为水冷方式的电机一般和控制器共用一路水循环道,当所测试的电机为风冷时,需配备相应的风冷设备。若为油冷设备那么还需配备相应的油冷设备。

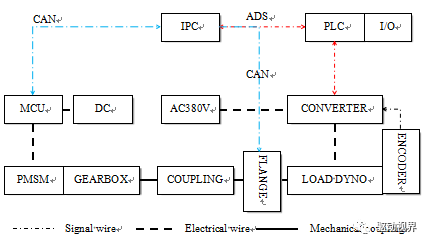

基于传统的PLC与ABB ACS880 直接转矩控制方案。ACS880是ABB公司全新推出的一款基于直接转矩控制(Direct Torque Control—DTC)的全能型低压交流传动变频控制系统,该控制系统直接对逆变器的开关状态进行控制,可以获得更快动态性能的转矩输出。该种组合方案以工业用PLC为控制核心,要求控制器需要强大的实时计算能力、其工作可靠、稳定,这种组合方式常常用在电机控制系统中。

其中工业计算机与被试件主要用基于CAN2.0b开发的CAN通讯来模拟整车控制器(VCU)来和MCU(Motorcontrol unit)之间通讯。软件系统的准备,主要是为了适配被试件MCU的控制需求,主要需要委托方提供相应的CAN通信矩阵编码,嵌入测试系统中,便于开展相应的输入输出特性测试以及其他相应测试的需求。

电驱动系统全面的试验内容主要由静态测试项目、动态测试项目两部分,其中静态测试项目主要包含一般性试验和安全性试验两大项,动态测试项目主要包含温升试验、输入输出特性、环境适应性、可靠性试验四大类测试项目。

一般试验项目主要包含外观目测、外形和安装尺寸、质量、驱动电机壳体机械强度、液冷系统冷却回路密封性能、驱动电机定子绕组冷态直流电阻、绝缘电阻、耐电压、超速试验;

安全性试验项目主要包含安全接地检查、控制器保护功能、驱动电机控制器支撑电容放电时间测试。

本文主要阐述动态试验方法,下面就四大类测试方法分项阐述。

行业内测试电机温升曲线有测量电机绕组直流电阻法与额定工况工作连续记录反馈温度方法测量电机的温升曲线。由于在实际应用中考虑到电机绕组预埋温度传感器多为NTC传感器测量阻值记录不变以及考虑测量方法的安全以及测试过程的一致性,普遍采用额定工况连续工作记录电机温升直至电机温度在5分钟内温度变化在±1度以内则记录电机稳定的温度以及温度上升过程的连续数据并绘制温升曲线。将被试电驱动电机与测试台架良好连接,控制器冷却系统工作正常,电池模拟器均正常工作,初始电机反馈温度为室温时开始控制被试电机输出转速扭矩均在额定工况点持续工作,此时开始记录温度及各项数据。

台架试验时,将驱动电机系统的直流母线电压分别设定在最高工作电压处和最低工作电压处,在不同工作电压下,测试在不同工作转速下的最大工作转矩,记录稳定的转速和转矩数值。在驱动电机系统转速范围内的测量点数不少于10个,绘制转速-转矩特性曲线,检査转矩输出是否能符合产品技术文件的规定。

试验时,在驱动电机系统工作转速范围内一般取不少于 10 个转速点,最低转速点宜不大于最髙工作转速的 10%,相邻转速点之间的间隔不大于最高工作转速的 10%,测试点选择时应包含必要的特征点,如:

——额定工作转速点; ——最高工作转速点; ——持续功率对应的最低工作转速点;——其他特殊定义的工作点等。

在驱动电机系统电动或馈电状态下,在每个转速点上一般取不少于 10 个转矩点,对于高速工作状态 ,在每个转速点上选取的转矩点数可以适当减少,但不宜低于 5 个。测试点选择时应包含必要的特征点 ,如:a) 持续转矩数值处的点;b) 峰值转矩(或最大转矩)数值处的点;c) 持续功率曲线上的点;d) 峰值功率(或最大功率)曲线上的点:

在试验过程中根据试验目的,在相关的测试点处可以全部或者部分选择测量以下数据:a) 驱动电机控制器直流母线电压和电流;b 驱动电机的电压、电流、频率及电功率;c) 驱动电机的转矩、转速及机械功率;d) 驱动电机、驱动电机控制器或驱动电机系统的效率;e) 驱动电机电枢绕组的电阻和温度;f)冷却介质的流量和温度;

试验时,可以根据试验目的设置试验条件,驱动电机系统可以在实际冷状态或者热状态条件下试验,驱动电机控制器的直流母线电压可以设置在最高工作电压、最低工作电压、额定工作电压或其他工作电压处,试验的转速和转矩可以是一个工作点,也可以是一条特性曲线或者全部工作区。

试验时,驱动电机控制器直流母线电压宜设定为额定电压,驱动电机系统宜处于空载、热态、电动工作状态。对具有转矩控制功能的驱动电机系统,在设定转速条件下的 10%~90%峰值转矩范围内,均匀取 10 个不同的扭矩点作为目标值。按照某一转矩目标值设定驱动电机控制器或上位机软件,驱动电机由静止状态工作至转速和转矩稳定状态,记录驱动电机系统的实际转矩值,并计算实时转矩值与目标转矩的差值,或者实际转矩与目标转矩的偏差占目标转矩值的百分数,此值即为特定转速条件下,这一转矩目标值对应的转矩控制精度。

试验时,驱动电机控制器直流母线电压宜设定为额定电压,驱动电机系统宜处于空载、热态、电动工作状态。对具有转矩控制功能的驱动电机系统,在堵转状态下,按照转矩期望值设定驱动电机控制器或上位机软件,对电机进行转矩控制,使驱动电机输出转矩从零快速增大,此过程中不应对驱动电机控制器或上位机软件做任何调整 ,记录驱动电机控制器从接受到转矩期望指令信息开始至第一次达到规定容差范围的期望值所经过的时间。试验时,应改变驱动电机定子和转子的相对起始位置,沿圆周方向等分取 5 个点,在同一转矩期望值条件下分别重复以上试验,取5次测量结果中记录时间的最大值作为该驱动电机系统对该转矩期望值的转矩响应时间。

进行低温贮存试验时,将驱动电机和驱动电机控制器正确连接,按照 GB/T 2423.1—2008 的规定,放人低温箱内,使箱内温度降至-40℃,并保持2 h。试验过程中 ,驱动电机系统处于非通电状态,对于液冷式驱动电机及驱动电机控制器,不通人冷却液。低温贮存2h后,在低温箱内复测绝缘电阻,复测绝缘电阻期间,低温箱内的温度应保持在-40℃。

低温贮存2h后,低温箱内的温度继续保持在-40℃在低温箱内为驱动电机系统通电,检查能否正常空载启动。对于液冷式驱动电机及驱动电机控制器,若要求在启动过程中通入冷却液 ,冷却液的成分、温度及流量按照产品技术文件规定。

试验结束,按照 GB/T 2423.1—2008 的规定恢复常态后,将驱动电机控制器直流母线工作电压设定为额定电压,驱动电机工作于持续转矩、持续功率条件下,检査系统能否正常工作。

进行髙温贮存试验时,将驱动电机和驱动电机控制器放入髙温箱内,按照 GB/T 2423.2—2008的规定,使箱内温度升至85℃,并保持2h,试验过程中,驱动电机系统处于非通电状态,对于液冷式驱动电机及驱动电机控制器,不通人冷却液。高温贮存2h后,检査驱动电机轴承内的油脂是否有外溢,同时在高温箱内复测绝缘电阻,复测绝缘电阻期间,高温箱内的温度应保持在85℃高温贮存2h按照 GB/T2423.2—2008的规定恢复常态后,将驱动电机控制器直流母线工作电压设定为额定电压,驱动电机工作于持续转矩、持续功率条件下,检査系统能否正常工作。

进行高温工作试验时,将驱动电机和驱动电机控制器正确连接,按照 GB/T 2423.2—2008 的规定,放人髙温箱内,按照 GB/T 18488.1—2015 中5.6.2.2 的要求设置髙温箱内的试验环境温度,驱动电机控制器直流母线工作电压设定为额定电压,驱动电机工作于持续转矩、持续功率条件下,检查驱动电机系统能否正常工作2h对于液冷式驱动电机及驱动电机控制器,应在试验过程中通入冷却液,冷却液的成分、温度及流量按照产品技术文件规定。高温工作 2 h 后,按照 5.7 的方法在高温箱内复测绝缘电阻,复测绝缘电阻期间高温箱内的温度应继续保持不变。

以某电驱动系统试验结果展示,根据需求方提供的评判标准对测试结果进行判定。

广告

广告

广告

广告