2.0 设备功能综述

测试台架主要是用于电动机及电机驱动控制器的稳态、动态性能测试,兼顾部分耐久性试验,测试对象涵盖五菱集团在用或即将使用的动力系统。

设备采购到位后,以锂离子动力电池检测仪为模拟电源(在实际测试过程中,模拟电源部分还可以用真实电池包替代),共同组建起一个新能源汽车动力系统测试平台,可以完成动力系统的稳态、动态及耐久性试验,开展动力系统的正向设计,也可以模拟电动汽车整车在道路上的运行状态,实现动力系统的虚拟装车测试,在试验室内完成动力系统的设计、测试、优化工作。

4.0 测试对象

4.1 被测电机

类型:交流感应、直流他励、直流串励、永磁同步(电机的额定/最大功率:3/9kW~100/160 kW);

电机最大尺寸:直径500mm,长750mm;

电机转速传感器:增量型数字编码器或旋转变压器;

最高转速 9600rpm;

最大电机基速 3600rpm;

最大连续扭矩 550Nm;

最大峰值扭矩 900Nm(5min);

最大连续功率 100kW;

最大峰值功率160kW(5min);

母线最大峰值电流 400A(5min);

母线最大峰值电压 300VAC;

电机冷却方式:自然风冷、水冷;

电机传动系统结构:实心传动轴;

电机温度传感器类型 无或PT-100。

4.2 被测电机控制器(以下简称MCU)

最大输出峰值电流 400ADC(5min);

最大输出连续电流250ADC;

最大输出峰值电压 600VDC;

最大输出连续电压 550VDC;

最大输出峰值功率160kW(5min);

最大输入连续电流400ADC;

最大输入连续电压 600VDC;

最大输入峰值功率180kW(5min);

电机冷却方式:强制风冷、自然风冷、水冷;

最大尺寸:500*300*250mm(长宽高);

通讯接口:RS232,CAN2.0B。

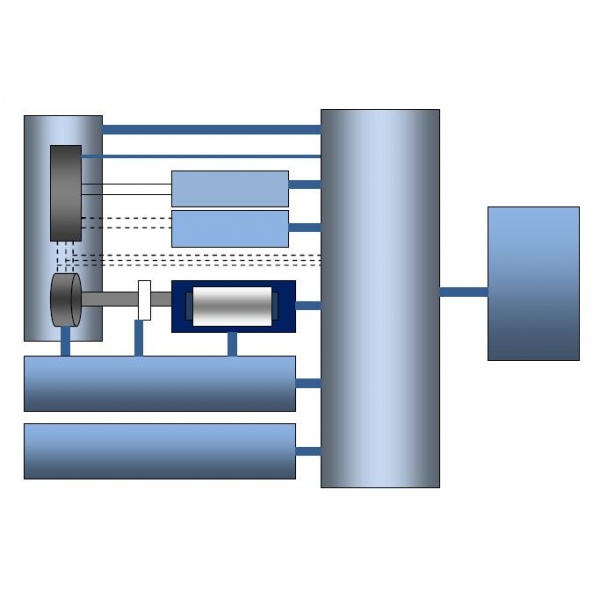

5.0 设备组成

电机测试台架应当由测功机系统、被测样件接口、控制器(控制箱、智能化控制软件和

道路模拟软件)、结构件(底座、电机基座、连接器件、夹具等)、温控系统(环境仓及管道)、

测试计量系统(传感器、采集卡)、电池模拟器接口等部分组成,结构示意图如图1:

图1 设备的工作原理图

图1 中,被测电机、被测电机控制器、电池模拟器(主要参数见附件1)、功率分析仪

主机(不包括接口)由五菱提供,其余部分均由供应商提供(其中3/9kW、6/18kW、20/60kW

电机与测试台连接构件各一套)。

其中功率分析仪型号:横河WT3000,选件及配件清单见表1。

6.0 设备要求

6.1 系统基本要求

6.1.1 设备总体要求操作简单,维护方便,工作稳定性好,高精度及高可靠性。

6.1.2 设备的所有连接线路必须规范、整洁,设备的安全防护技术应符合国家标准或相关的国际标准,具备安保装置、漏电保护、超温保护、短路保护、相序/缺相保护、压缩机过压保护、压缩机过载保护、被测样件保护、设备自身保护、被测电机空载保护、操作人员安全保护等功能。

6.1.3 试验方法及试验数据的处理按照GB/T18488、国家相关标准和行业标准要求执

行。

6.1.4 测试数据得到的瞬时值可以在线显示,也可以设定任意时长记录数据,同时可以存储至计算机硬盘,最后可以完成数据处理(如效率区域面积百分比的计算)、输出专业报告、绘制曲线和打印;设备控制系统在遇到突然停电或其他意外故障时,具备自我保护措施及数据不丢失的功能。

6.1.5 设备设计考虑节能环保的事项,所有用于电机测试台架的材料均应符合国家相关标准,且不得含有毒、有害性物质。

6.1.6 功能需求

系统控制具有人工模式操作、自动模式操作、诊断模式、调试模式操作四种方式,可以完成以下测试内容的工作。

6.1.6.1 被测电机堵转试验

6. 1.6.1.1 可在任意角度或至少10 等分圆周位置堵转。

6. 1.6.1.2 测量电机堵转力矩、堵转电流。

6. 1.6.2 被测电机动态特性参数试验

6. 1.6.2.1 在给定测功机阻力距、给定控制系统MCU 端母线电压条件下,控制系统自动向MCU 发出阶跃速度指令后,测量、绘制电机转速瞬态响应曲线。

6. 1.6.2.2 在给定测功机速度、给定控制系统MCU 端母线电压条件下,控制系统自动向MCU 发出阶跃转矩指令后,测量、绘制电机转矩瞬态输出响应曲线。

6. 1.6.2.3 在上述动态参数试验中,给定MCU 端母线电压可以为模拟电池方式供电,也可以恒压方式供电。

6. 1.6.2.4 具有自动测试方式:即负载根据设置自动加载,扫描电机从空载到堵转(或设定值)的特性曲线。

6. 1.6.3.2 测试不同工况、环境温度条件下的电机温升。

6. 1.6.3.3 测量驱动控制器对电机的控制精度和准确度。

6. 1.6.3.4 测量电机及驱动控制器的发电效率、电流。

6. 1.6.3.5 系统具有定点测试方式:即电机运行后,负载自动调节到设定值,并在设定值处稳定运行。

6. 1.7.4 工况循环试验

6. 1.7.4.1 按《GB/T 18488.1-2006 电动汽车用电机及其控制器技术条件》中附录B中的城市及市郊工况进行工况循环试验,电机转速控制、测功机转矩控制应考虑整车质量、车速、车身迎风面积、空气阻力系数的影响,监测电能流动情况,并且能够进行耗电和发电的累积能量计算。

6. 1.7.4.2 具备模拟道路工况功能,模拟在实际道路中的加速、爬坡、减速、匀速等工况,测功机对被测电机进行模拟加载,所有相关参数的设定均在控制界面中输入,也可在数据库文件中调用参数,也可以在汽车驾驶模拟器上模拟车辆在道路上的行驶工况。

6. 1.7.5 电机测试台架可以单独测试电动机,也可以同时测试电机和电机控制器系统。

6. 1.7.6 能够读取电机编码器信号,完成码盘信号转速与实际轴上转速误差的分析。

6. 1.7.7 测功机可以反拖被测电机,测试被测电机及控制器的发电性能。

注:以上所有参数给定、设置操作及人工指令的发出,均为试验员在控制台界面上完成。

6.2 测功机技术要求6.2.1 测功机主要技术指标

6.2.1.1 驱动、吸收最大功率≥160kW。

6.2.1.2 冷却方式:测功机采用的冷却方式必须能确保测功机长期正常工作,测功机轴承温度在长期工作时保持稳定,而且方便维护。

6.2.1.3 测功机能够在四象限下工作

6.2.2 测功机的输出端直联盘式扭矩传感器,传感器的安装与联接方式应与设备工况匹

配,确保其能长期正常地使用,避免因传感器安装、联接方式不合适,导致传感器受到损伤。

测功机可以通过联接装置与电机匹配,例如联轴器、安装支架等。

6.2.3 传感器及配套的仪表采用有质量保障的品牌产品,并向五菱提供专用的传感器标定工具一套和标定规范一份。

6.2.4 扭矩、功率短时过载系数:在60 秒內,扭矩、功率过载能力不小于额定值的25%。

6.2.5 四象限运行时,吸收功率应反馈到电网,以节省能耗。

6.2.6 驱动试验样品,按照试验转速运行,能够指令电池模拟器以多种工作方式向MCU或被测电机控制器供电。

6.2.7 至少提供一路CAN 通道(协议符合J1939 的要求),能够导入dbc 文件(电流、电压、时间数值),可以与MCU 通讯,以控制动力电机运行,接口及协议由卖方提供,卖方需向五菱开放完整的通讯协议。

6.2.8 能够在控制台以手动方式进行如下模式的测试。

6.2.8.1 恒转矩。

6.2.8.2 恒转速。

6.2.8.3 变转矩/变转速。

6.2.8.4 被试电机的恒转矩、恒转速等测试模式,能够以CAN 指令向MCU 发出;测功机恒转矩、恒转速对实际测量值控制。

6.2.9 能够完成堵转试验、动态特性参数试验、稳态特性参数试验及工况循环试验。

6.2.10 保护功能

6.2.10.1 负载侧、电源侧双向电流过载保护。

6.2.10.2 负载侧、电源侧电压过压保护。

6.2.10.3 转速极限保护。

6.2.10.4 扭矩极限保护。

6.2.10.5 测功机轴承超温保护。

6.2.10.6 测功机定子绕组超温保护。

6.2.10.7 测功机定子绕组绝缘监控。

6.2.10.8 断电保护。

6.2.10.9 续电现场恢复。

6.2.10.10 现场及控制台急停按钮。

6.2.11 能量回收电对电网的干涉应满足国际相关标准,DIN EN 61800-3, category C3。

6.3 电池模拟器(使用电池组或电池检测仪代替,电池检测仪参数见附件1)

6.4 自动化控制系统自动化控制系统由工业控制计算机及自动化控制软件、硬件等组成,可对转速、扭矩、电压、电流等参数进行数据采集,根据测试要求手动/自动下发指令给执行结构。

6.4.1 工业控制计算机的建议配置

CPU:英特尔®酷睿双核处理器/内存4GB DDR3 RAM 内存/硬盘500GB SATA /2*USB接口/10M/100M 以太网卡/22 英寸液晶宽屏显示屏/独立显卡/显卡内存1G/DVD 光驱+键盘+光电鼠标等,能在5℃~+35℃、相对湿度20%~95%RH 范围内工作,以满足现场数据处理要求。

根据《知识产权保护法》要求,计算机必须采用正版操作系统和办公软件并向最终用户提供授权许可盘。

6.4.2 自动化控制软件

6.4.2.1 软件界面要求系统采用图形化操作界面,界面友好、易操作。

6.4.2.2 软件功能

台架相关设备(如温控系统、功率分析仪等)的控制;

程序自动化;

数据采集;

实时数据显示;

限值监测及应对措施设置;

在线运算功能,运算公式可由用户编辑;

具备断电保护功能(含不间断电源),当出现断电时能自动保存测试数据及系统运行状态,恢复供电后能根据需要从断电前的状态继续试验;

通过手动编程、手动输入数据、调用数据库dbc 文件和直接读取xls 文本格式的数据,驱动被测电机或电机驱动控制器,模拟车辆在道路上行驶工况。

6.4.3 数据分析要求

具有数据后处理及报告自动生成能力,可读取功率分析仪数据,绘制扭矩-转速-效率三维MAP 图。

6.4.4 管理权限分级

具备设备操作、应用试验程序编辑、数据查阅等功能的权限设定。

6.6 数据采集系统

数据采集系统采集的数据至少包括表2 的所有内容。

6.7 机械部分

6.7.1 铁地板规格按照试验台架的具体尺寸匹配,且加减震措施设计。

6.7.2 被测电机安装与调整:提供安装夹具,既能保证被测电机和测功机的同轴度, 又能保证被测电机被方便、坚固的安装。

6.7.3 轴连接系统:要求轴系统机械连接安全可靠,具有安全防护设计、以免高速旋转部件飞出伤人。

注:需要供应商提供地基设计施工图。

6.8 冷却液温控系统

6.8.1 冷却系统可以带走电机及控制器工作时产生的热量,以保证电机及控制器在一个合适的温度工作。

6.8.2 根据实验要求,可以控制电机温度。

6.8.3 可在实验程序里设置控制温度以达到自动控制目的。

6.9 环境仓

6.9.1 环境仓结构由卖方设计,但需要考虑安装、隔热、防腐,冷却管路及电缆线的走线方式,仓壁穿墙孔。

6.9.2 温度控制范围:-40°C ~ +150°C。

6.9.3 温度控制精度:≤±1°C。

6.9.4 温度调节速度:≥4°C /min (加热、冷却)。

6.9.5 热量补偿:≥5kW (-10°C 时)。

6.9.6 根据测试对象大小,卖方设计内部空间尺寸。

6.9.7 性能指标符合GB5170.18、GB10592.89、GB2423.22.87 标准。

广告

广告