发动机处在工作状态时,活塞的运动速度极快,且速度不均匀。活塞在发动机气缸上下止点的运动速度为零,在上下止点中间位置的速度则达到最高。活塞在气缸内做高速往复直线运动,因此会在活塞、活塞销和连杆上产生较大的惯性力。在连杆上增加的配重可以有效等平衡这些惯性力,由于这部分增重只有部分参与直线运动,另外一部分参与旋转运动,因此,除在上下止点外,其他状态惯性力不能完全达到平衡状态,故发动机产生振动。

活塞上下运动一次,发动机产生一上一下两次振动,因此发动机转速和发动机的振动频率息息相关。在振动理论上,经常使用多个谐波振动来描述发动机的振动。随着振动频率的增大,振幅逐渐减小,发动机二阶以上的振动可以忽略不计。发动机70%以上的振动为一阶振动,为了消除这些振动,设计者采用了很多方法,例如采用轻质的活塞减少运动件的质量、提高曲轴的刚度以及采用“V”型布置发动机等。增加平衡轴也是解决发动机拉缸故障的办法之一,其实质是一个装有偏心重块并随曲轴同步旋转的轴,利用偏心重块所产生的反向振动力使发动机获得良好的平衡效果。目前,此项技术在发动机上得到广泛的应用,可以大大降低发动机的振动和噪声。

平衡轴结构特点

1.平衡轴的作用

平衡轴分为单平衡轴和双平衡轴两种。单平衡轴利用齿轮传动方式进行工作,通过曲轴旋转带动固连的平衡轴驱动齿轮、平衡轴从动齿轮以及平衡轴。单平衡轴可以平衡占整个振动比例相当大的一阶振动,使发动机的振动得到明显改善。单平衡轴结构简单,占用空间小,因而广泛应用在单缸和小排量发动机中。而双平衡轴则采用的是链传动方式带动两根平衡轴转动,其中一根平衡轴的转速与发动机相同,能够消除发动机的一阶振动;另一根平衡轴的转速是发动机的两倍,能够消除发动机的二阶振动,从而达到更加理想的减振效果。因为双平衡轴的结构较复杂,占用较大的发动机空间且成本较高,因此常用于大排量发动机上。另外,双平衡轴还存在一种双对旋布置方式,将两个平衡轴与气缸中心线呈对称布置,两平衡轴转速与曲轴转速相同但旋转方向相反,用来平衡发动机的一阶振动。

发动机安装平衡轴后能够较好地平衡和减少发动机的振动,从而实现降低发动机噪声、延长使用寿命和提升驾乘者舒适性的目的。

2.衬套的作用

在运动部件中,因为长期的磨擦易造成零件的磨损,当轴和孔的间隙磨损到一定程度时,轴或者轴座就会报废。因此,在轴类配合运动中很多设计者会在轴和轴座之间增设硬度较低、耐磨性较好的轴套或衬套,以减少轴和座的磨损,当轴套或衬套磨损到一定程度时进行更换,从而节约因更换轴或轴座的成本。发动机平衡轴在设计过程中考虑到此项技术,在发动机缸体内压装平衡轴衬套,以达到增加平衡轴及发动机缸体寿命的目的。

3.油孔偏差对性能的影响

平衡轴在旋转运动过程中,需要具有良好的润滑,否则,平衡轴内供油效果不好,会造成平衡轴抱死现象;轴和轴套之间出现干摩擦状况,平衡轴和轴套将会很快报废,对发动机造成不可修复的损伤。因此,平衡轴衬套油孔与发动机机体油孔应存在一定的位置度要求,如位置偏差较大将会导致油路不畅,易造成平衡轴抱死甚至平衡轴及平衡轴衬套报废现象。

缸体平衡轴压装问题分析

图1所示为某款发动机平衡轴压装位置示意图。在某工厂平衡轴压装机安装调试初期,该发动机一直存在一个现象,即:进气侧平衡轴衬套油孔与缸体油道的位置关系较好,能很好贯通;而排气侧平衡轴衬套油孔与缸体油孔的贯通性较差,甚至完全不对应,难以满足产品要求。

1. 产生原因

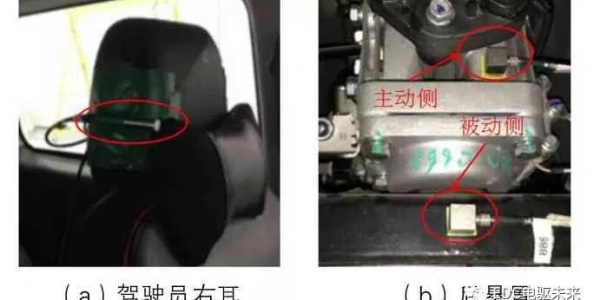

平衡轴衬套的上料方式为自动上料,油孔位置由平衡轴衬套油孔定位销保证,如图2、图3所示。

在压装时,平衡轴先自动上料到压头处。由于衬套上料后,衬套油孔的位置不能保证在正确位置,因此需要进行姿态调整。此时,衬套随转动轮转动,如定位销插入衬套油孔内,则衬套不再随转动轮转动,并将信号传送给设备,设备得到信号后,衬套压头伸出,定位销退回,平衡轴衬套的压装到位。

经观察分析发现,排气侧平衡轴衬套在压装前,定位销插入衬套内(见图4),但压装后衬套油孔与缸体油道之间总是存在位置偏差,归结其原因如下:

(1) 定位销压紧力不足

在压头伸出过程中衬套位置移动。

(2) 压头直径偏小

压头伸出后,衬套与压头间隙较大,造成衬套位置移动。

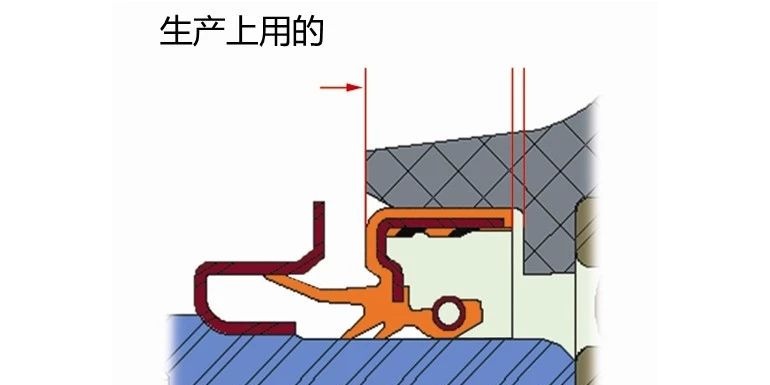

(3) 压头处衬套定位球

如图5所示,压力过大或过小,衬套在压头上的位置移动。

(4) 定位销位置在压头周向位置出现偏差

当压头伸出时,压头上定位球对衬套重新定位,造成衬套位置移动。

(5) 定位销位置轴向均有偏差

当压头伸出时,压头上定位球对衬套重新定位,造成衬套位置移动。

(6) 压头形成过大或过小

导致衬套油孔与缸体油孔位置存在偏差。

2. 解决措施

针对以上可能导致衬套油孔偏差的原因,逐项进行分析排查:

(1)加大定位销压紧力

压紧力增大后,衬套转动困难,定位销长时间未插入衬套油孔内,造成设备报警停机。

(2)改变压头直径

减小压头与衬套之间的间隙。压装后,衬套油孔与缸体油孔之间的位置度仍难以保证。

(3)改变压头定位球的压力

压力过小不能起到定位作用,压装质量更差;压头直径过大,在压头进入衬套过程中定位球返回困难,造成衬套位置变化,不能保证衬套油孔与缸体油孔之间的位置度。

(4)调整定位销在压头周向的位置

衬套油孔位置与缸体油孔的位置差有所改变,但压装一致性较差。

(5)调整定位销在压头轴向位置

与调整周向位置出现相同情况,位置有所改善,但一致性较差。

(6)调整压头

衬套油孔与缸体油孔的位置差变差,说明前期压头行程正确,不需调整。

经多次调整发现,衬套油孔与缸体油孔位置受定位销位置、定位销伸出力、压头与衬套间隙、定位球伸出力以及定位球直径等多方因素的影响。因此,为保证衬套油孔与缸体油孔位置,需综合调整以上参数,方能保证衬套油孔与缸体油孔的位置关系。

结语

上述方案虽能进一步提高衬套的压装质量,但为了最大限度地保证产品质量,还需在缸体压装后增加在线检测工位,对压装后的衬套进行100%检测,从而确保下线缸体平衡轴衬套油孔与缸体油道的相对位置关系。

广告

广告